Техника - молодёжи 1937-01, страница 11

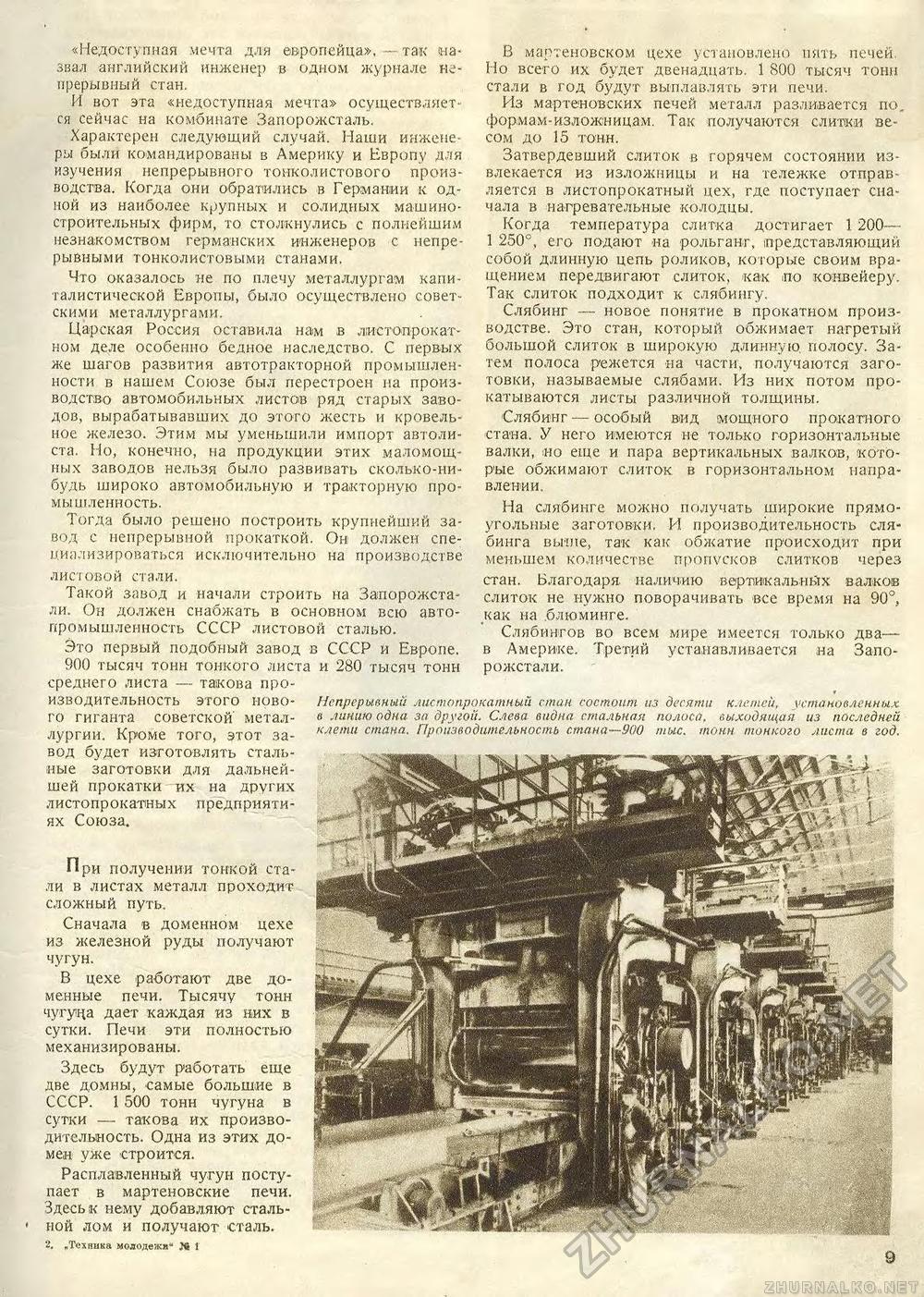

При получении тонкой стали в листах металл проходит сложный путь. Сначала в доменном цехе из железной руды получают чугун. В цехе работают две доменные печи. Тысячу тонн чугуца дает каждая из них в сутки. Печи эти полностью механизированы. Здесь будут работать еще две домны, самые большие в СССР. 1 500 тонн чугуна в сутки — такова их производительность. Одна из этих домен уже строится. Расплавленный чугун поступает в мартеновские печи. Здесь к нему добавляют стальной лом и получают сталь. «Недоступная мечта для европейца», — так назвал английский инженер в одном журнале непрерывный стан. И вот эта «недоступная мечта» осуществляется сейчас на комбинате Запорожсталь. Характерен следующий случай. Наши инженеры были командированы в Америку и Европу для изучения непрерывного тонколистового производства. Когда они обратились в Германии к одной из наиболее крупных и солидных машиностроительных фирм, то столкнулись с полнейшим незнакомством германских инженеров с непрерывными тонколистовыми станами. Что оказалось не по плечу металлургам капиталистической Европы, было осуществлено советскими металлургами. Царская Россия оставила нам в листопрокатном деле особенно бедное наследство. С первых же шагов развития автотракторной промышленности в нашем Союзе был перестроен на производство автомобильных листов ряд старых заводов, вырабатывавших до этого жесть и кровельное железо. Этим мы уменьшили импорт автолиста. Но, конечно, на продукции этих маломощных заводов нельзя было развивать сколько-нибудь широко автомобильную и тракторную промышленность. Тогда было решено построить крупнейший завод с непрерывной прокаткой. Он должен специализироваться исключительно на производстве листовой стали. Такой завод и начали строить на Запорожста-ли. Он должен снабжать в основном всю автопромышленность СССР листовой сталью. Это первый подобный завод в СССР и Европе. 900 тысяч тонн тонкого листа и 280 тысяч тонн среднего листа — такова производительность этого нового гиганта советской' металлургии. Кроме того, этот завод будет изготовлять стальные заготовки для дальнейшей прокатки их на других листопрокатных предприятиях Союза. В мартеновском цехе установлено пять печей. Но всего их будет двенадцать. 1 800 тысяч тонн стали в год будут выплавлять эти печи. Из мартеновских печей металл разливается по. формам-изложницам. Так получаются слитки весом до 15 тонн. Затвердевший слиток в горячем состоянии извлекается из изложницы и на тележке отправляется в листопрокатный цех, где поступает сначала в нагревательные колодцы. Когда температура слитка достигает 1 200— 1 250°, его подают на рольганг, представляющий собой длинную цепь роликов, которые своим вращением передвигают слиток, как по конвейеру. Так слиток подходит к слябингу. Слябинг — новое понятие в прокатном производстве. Это стан, который обжимает нагретый большой слиток в широкую длинную, полосу. Затем полоса режется на части, получаются заготовки, называемые слябами. Из них потом прокатываются листы различной толщины. Слябинг — особый вид мощного прокатного стана. У него имеются не только горизонтальные валки, но еще и пара вертикальных валков, которые обжимают слиток в горизонтальном направлении. На слябинге можно получать широкие прямоугольные заготовки. И производительность слябинга выше, так как обжатие происходит при меньшем количестве пропусков слитков через стан. Благодаря наличию вертикальных валков слиток не нужно поворачивать все время на 90°, как на блюминге. Слябингов во всем мире имеется только два— в Америке. Третий устанавливается на Запо-рожстали. Непрерывный листопрокатный стан состоит из деся. в линию одна за другой. Слева видна стальная полос клети стана. Производительность стана—900 тыс. |