Техника - молодёжи 1956-05, страница 23

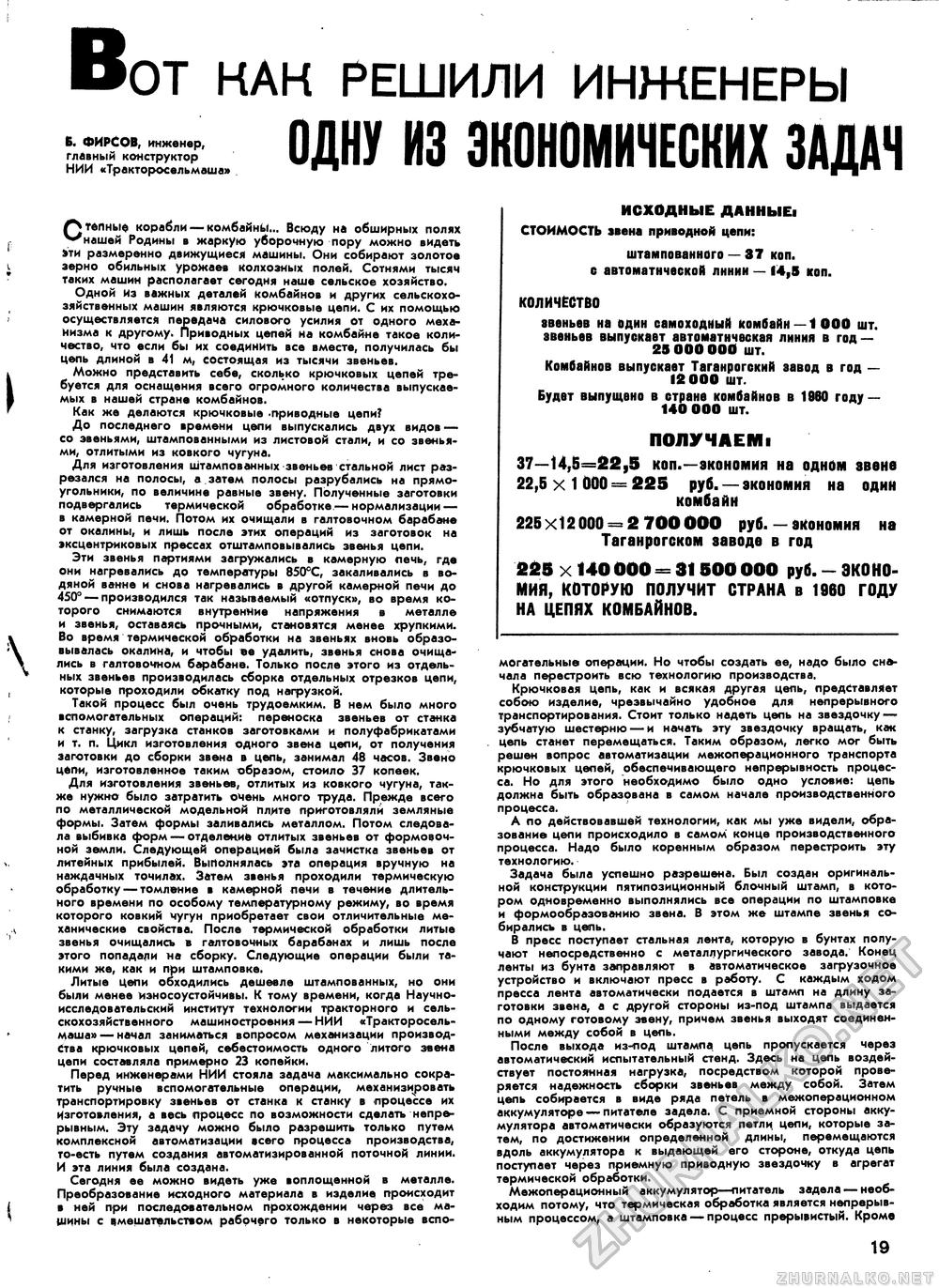

ОТ КАК РЕШИЛИ ИНЖЕНЕРЫБ. ФИРСОВ, инженер, главный конструктор НИИ «Тракторосельмаша» ОДНУ ИЗ ЭКОНОМИЧЕСКИХ ЗАДАЧ\ ^Т6ПНЫ0 корабли — комбайны... Всюду на обширных полях ^нашей Родины в жаркую уборочную пору можно видеть эти размеренно движущиеся машины. Они собирают золотое зерно обильных урожаев колхозных полей. Сотнями тысяч таких машин располагает сегодня наше сельское хозяйство. Одной из важных деталей комбайнов и других сельскохозяйственных машин являются крючковые цепи. С их помощью осуществляется передача силового усилия от одного механизма к другому. Приводных цепей на комбайне такое количество, что если бы их соединить все вместе, получилась бы цепь длиной в 41 м, состоящая из тысячи звеньев. Можно представить себе, сколько крючковых цепей требуется для оснащения всего огромного количества выпускаемых в нашей стране комбайнов. Как же делаются крючковые «приводные цепи? До последнего времени цепи выпускались двух видов со звеньями, штампованными из листовой стали, и со звеньями, отлитыми из ковкого чугуна. Для изготовления Штампованных звеньев стальной лист разрезался на полосы, а затем полосы разрубались на прямоугольники, по величине равные звену. Полученные заготовки подвергались термической обработке — нормализации — в камерной печи. Потом их очищали в галтовочном барабане от окалины, и лишь после этих операций из заготовок на эксцентриковых прессах отштамповывались звенья цепи. Эти звенья партиями загружались в камерную <печь, где они нагревались до температуры 850°С, закаливались в водяной ванне и снова нагревались в другой камерной печи до 450° — производился так называемый «отпуск», во время которого снимаются внутренние напряжения в металле и звенья, оставаясь прочными, становятся менее хрупкими. Во время термической обработки на звеньях вновь образовывалась окалина, и чтобы ее удалить, звенья снова очищались в галтовочном барабане. Только после этого из отдельных звеньев производилась сборка отдельных отрезков цепи, которые проходили обкатку под нагрузкой. Такой процесс был очень трудоемким. В нем было много вспомогательных операций: переноска звеньев от станка к станку, загрузка станков заготовками и полуфабрикатами и т. п. Цикл изготовления одного звена цепи, от получения заготовки до сборки звена в цепь, занимал 48 часов. Звено цепи, изготовленное таким образом, стоило 37 копеек. Для изготовления звеньев, отлитых из ковкого чугуна, также нужно было затратить очень много труда. Прежде всего по металлической модельной плите приготовляли земляные формы. Затем формы заливались металлом. Потом следовала выбивка форм — отделение отлитых звеньев от формовочной земли. Следующей операцией была зачистка звеньев от литейных прибылей. Выполнялась эта операция вручную на наждачных точилах. Затем звенья проходили термическую обработку — томление в камерной печи в течение длительного времени по особому температурному режиму, во время которого ковкий чугун приобретает свои отличительные механические свойства. После термической обработки литые звенья очищались в галтовочных барабанах и лишь после этого попадали на сборку. Следующие операции были такими же, как и при штамповке. Литые Цепи обходились дешевле штампованных, но они были менее износоустойчивы. К тому времени, когда Научно-исследовательский институт технологии тракторного и сельскохозяйственного машиностроения — НИИ «Тракторосельмаша»-» начал заниматься вопросом механизации производства крючковых цепей, себестоимость одного литого звена цепи составляла примерно 23 копейки. Перед инженерами НИИ стояла задача максимально сократить ручные вспомогательные операции, механизировать транспортировку звеньев от станка к станку в процессе их Изготовления, а весь процесс по возможности сделать непрерывным. Эту задачу можно было разрешить только путем комплексной автоматизации всего процесса производства, то-есть путем создания автоматизированной поточной линии. И эта линия была создана. Сегодня ее можно видеть уже воплощенной в металле. Преобразование исходного материала в изделие происходит в ней при последовательном прохождении через все машины с вмешательством рабочего только в некоторые вспо- ИСХОДНЫЕ ДАННЫЕ. СТОИМОСТЬ звена приводной цепи: штампованного — 37 коп. с автоматической лннии — 14,5 коп. КОЛИЧЕСТВО звеньев на один самоходный комбайн — 1 ООО шт. звеньев выпускает автоматическая линия в год — 25 ООО ООО шт. Комбайнов выпускает Таганрогский завод в год — 12 000 шт. Будет выпущено в стране комбайнов в I960 году — 140 ООО шт. ПОЛУЧАЕМ! 37—14,5=22,5 коп.—экономия на одном звене 22,5 х 1 ООО — 225 руб. — экономия на один комбайн 226 х 12 ООО = 2 700 ООО руб. — экономия на Таганрогском заводе в год 228 х 140 ООО = St 500 ООО руб. - ЭКОНОМИЯ, КОТОРУЮ ПОЛУЧИТ СТРАНА в I960 ГОДУ НА ЦЕПЯХ КОМБАЙНОВ. могательные операции. Но чтобы создать ее, надо было сначала перестроить всю технологию производства. Крючковая цепь, как и всякая другая цепь, представляет собою изделие, чрезвычайно удобное для непрерывного транспортирования. Стоит только надеть цепь на звездочку—* зубчатую шестерню — и начать эту звездочку вращать, как цепь станет перемещаться. Таким образом, легко мог быть решен вопрос автоматизации межоперационного транспорта крючковых цепей, обеспечивающего непрерывность процесса. Но для этого необходимо было одно условие: цепь должна быть образована в самом начале производственного процесса. А по действовавшей технологии, как мы уже видели, образование цели происходило в самом конце производственного процесса. Надо было коренным образом перестроить эту технологию. Задача была успешно разрешена. Был создан оригинальной конструкции пятипозиционный блочный штамп, в котором одновременно выполнялись все операции по штамповке и формообразованию звена. В этом же штампе звенья собирались в цепь. В пресс поступает стальная лента, которую в бунтах получают непосредственно с металлургического завода. Конец ленты из бунта заправляют в автоматическое загрузочное устройство и включают пресс в работу. С каждым ходом пресса лента автоматически подается в штамп на длину заготовки звена, а с другой стороны из-под штампа выдается по одному готовому звену, причем звенья выходят соединенными между собой в цель. После выхода из-лод штампа цепь пропускается через автоматический испытательный стенд. Здесь на цепь воздействует постоянная нагрузка, посредством которой проверяется надежность сборки звеньев между собой. Затем цепь собирается в виде ряда петель в межоперационном аккумуляторе — питателе задела. С приемной стороны аккумулятора автоматически образуются петли цели, которые затем, по достижении определенной длины, перемещаются вдоль аккумулятора к выдающей его стороне, откуда цепь поступает через приемную приводную звездочку в агрегат термической обработки. Межоперационный аккумулятор—питатель задела — необходим потому, что термическая обработка является непрерывным процессом, а штамповка — процесс прерывистый. Кроме 19 |