Техника - молодёжи 1960-08, страница 9

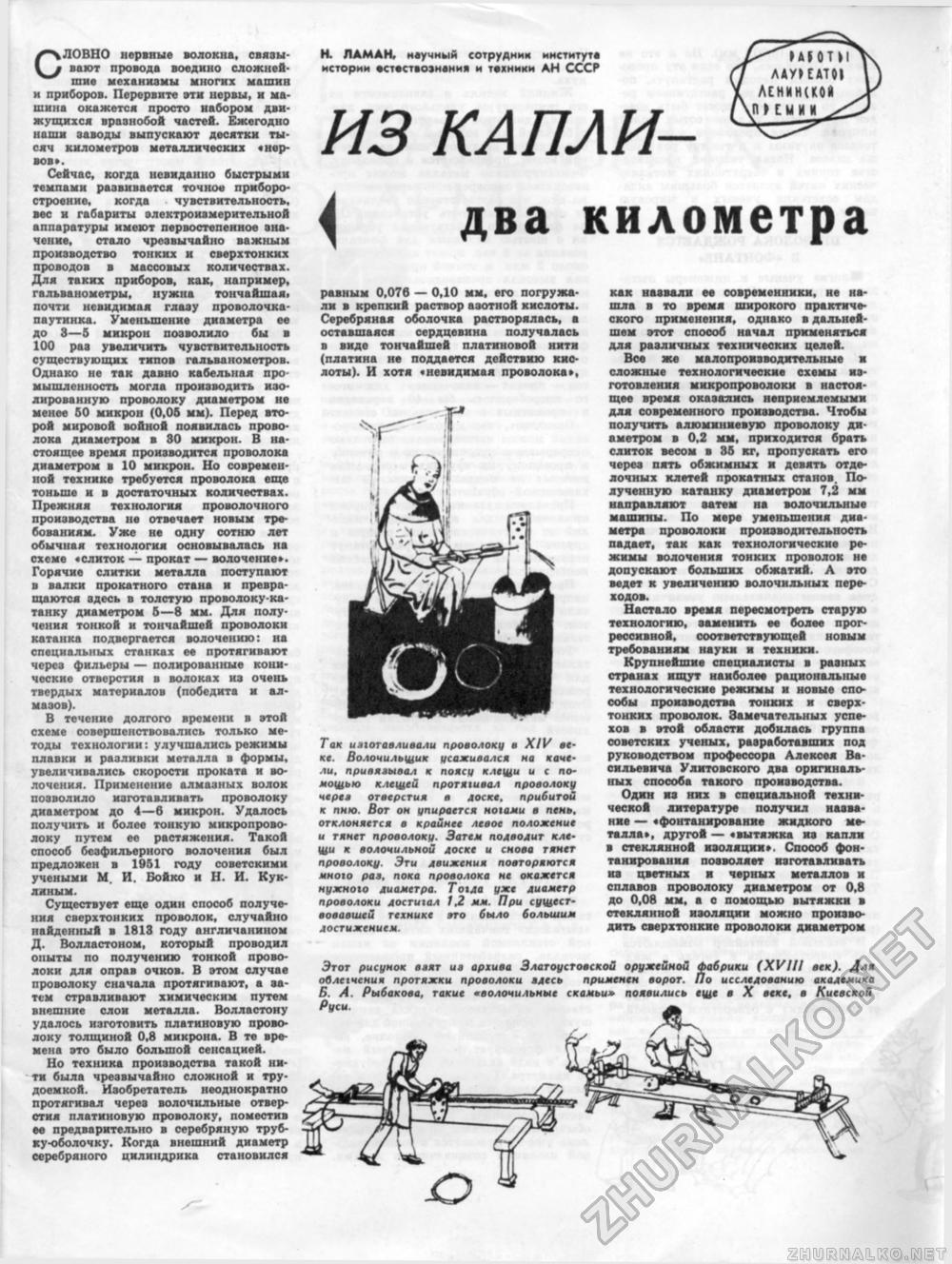

К ЛАМ АН, научный сотрудник института I А | О Т И истории естествознания и техники АН СССР /у ЛАУРЕАТ01 ИЗ КАПЛИ-ЛСНМН(К0Й ч П > С У и N i два километра СЛОВНО нервные волокна, связывают провода воедино сложнейшие механизмы многих машин и приборов. Перервите эти нервы, и машине окажется просто набором движущихся вразнобой частей. Ежегодно наши заводы выпускают десятки тысяч километров металлических «нервов». Сейчас, когда невиданно быстрыми темпами развивается точное приборостроение, когда чувствительность, вес и габариты электроизмерительной аппаратуры имеют первостепенное значение, стало чрезвычайно важным производство тонких и сверхтонких проводов в массовых количествах. Для таких приборов, как, например, гальванометры, нужна тончайшая, почти невидимая глазу проволочка-паутинка. Уменьшение диаметра ее до 3—5 микрон позволило бы в 100 раз увеличить чувствительность существующих типов гальванометров. Однако не так давно кабельная про мышленность могла производить изолированную проволоку диаметром не менее 60 микрон (0,06 мм). Перед второй мировой войной появилась проволока диаметром в 80 микрон. В настоящее время производится проволока диаметром в 10 микрон. Но современной технике требуется проволока еще тоньше и в достаточных количествах. Прежняя технология проволочного производства не отвечает новым требованиям. Уже не одну сотню лет обычная технология основывалась на схеме «слиток — прокат — волочение». Горячие слитки металла поступают в валки прокатного стана и превращаются здесь в толстую проволоку-ка-танку диаметром 5—8 мм. Для получения тонкой и тончайшей проволоки катанка подвергается волочению: на специальных станках ее протягивают через фильеры — полированные конические отверстия в волоках из очень твердых материалов (победита и алмазов). В течение долгого времени в этой схеме совершенствовались только методы технологии: улучшались режимы плавки и разливки металла в формы, увеличивались скорости проката и волочения. Применение алмазных волок позволило изготавливать проволоку диаметром до 4—6 микрон. Удалось получить и более тонкую микропроволоку путем ее растяжения. Такой способ безфильерного волочения был предложен в 1951 году советскими учеными М. И. Бойко и Н. И. Кук-линым. Существует еще один способ получения сверхтонких проволок, случайно найденный в 1818 году англичанином Д. Волластоном, который проводил опыты по получению тонкой проволоки для оправ очков. В этом случае проволоку сначала протягивают, а затем стравливают химическим путем внешние слои металла. Волластону удалось изготовить платиновую проволоку толщиной 0,8 микрона. В те времена это было большой сенсацией. Но техника производства такой нити была чрезвычайно сложной и трудоемкой. Изобретатель неоднократно протягивал через волочильные отверстия платиновую проволоку, поместив ее предварительно в серебряную труб-ку-оболочку. Когда внешний диаметр серебряного цилиндрика становился равным 0,076 — 0,10 мм, его погружали в крепкий раствор азотной кислоты. Серебряная оболочка растворялась, а оставшаяся сердцевина получалась в виде тончайшей платиновой нити (платина не поддается действию кислоты). И хотя «невидимая проволока». Так u uoTaa.iuea.iu проволоку в XIV векш. Волочильщик усаживался на качели, привязывал к поясу клещи и с помощью клещей протягивал проволоку черем отверстия в лоске, прибитой к пню. Вот он упирается ногами в пень, отклоняется в крайнее левое положение и тянет проволоку. Затем подводит клещи к волочильной лоске и снова тянет проволоку. Эти движения повторяются много раз, пока проволока не окажется нужного диаметра. Тогда уже диаметр проволоки достигал 1Л мм. При существовавшей технике это было большим достижением. как назвали ее современники, не нашла в то время широкого практического применения, однако в дальнейшем этот споооб начал применяться для различных технических целей. Вое же малопроизводительные и сложные технологические схемы изготовления микропроволоки в настоящее время оказались неприемлемыми для современного производства. Чтобы получить алюминиевую проволоку диаметром в 0,2 мм, приходится брать слиток весом в 85 кг, пропускать его черев пять обжимных и девять отделочных клетей прокатных станов. Полученную катанку диаметром 7,2 мм направляют затем на волочильные машины. По мере уменьшения диаметра проволоки производительность падает, так как технологические режимы волочения тонких проводок не допускают больших обжатий. А это ведет к увеличению волочильных пара-ходов. Настало время пересмотреть старую технологию, заменить ее более прогрессивной, соответствующей новым требованиям науки и техники. Крупнейшие специалисты в разных странах ищут наиболее рациональные технологические режимы и новые способы производства тонких и сверхтонких проволок. Замечательных успехов в этой области добилась группа советских ученых, разработавших под руководством профессора Алексея Васильевича У литовского два оригинальных способа такого производства. Один из них в специальной технической литературе подучил иаз ванне — «фонтанирование жидкого металла», другой — «вытяжка ив капли в стеклянной изоляции». Споооб фонтанирования позволяет изготавливать ив цветных и черных металлов и сплавов проволоку диаметром от 0,8 до 0,08 мм, а о помощью вытяжки в стеклянной изоляции можно производить сверхтонкие проволоки диаметром Этот рисунок вмят ив архива Златоустовской оружейной фабрики (XVIII век). Аля облегчения протяжки проволоки вдесь применен ворот. По исследованию академика Б. А. Рыбакова, такие «волочильные скамьи» появились еще в X веке, а Киевской |