Техника - молодёжи 1977-07, страница 65

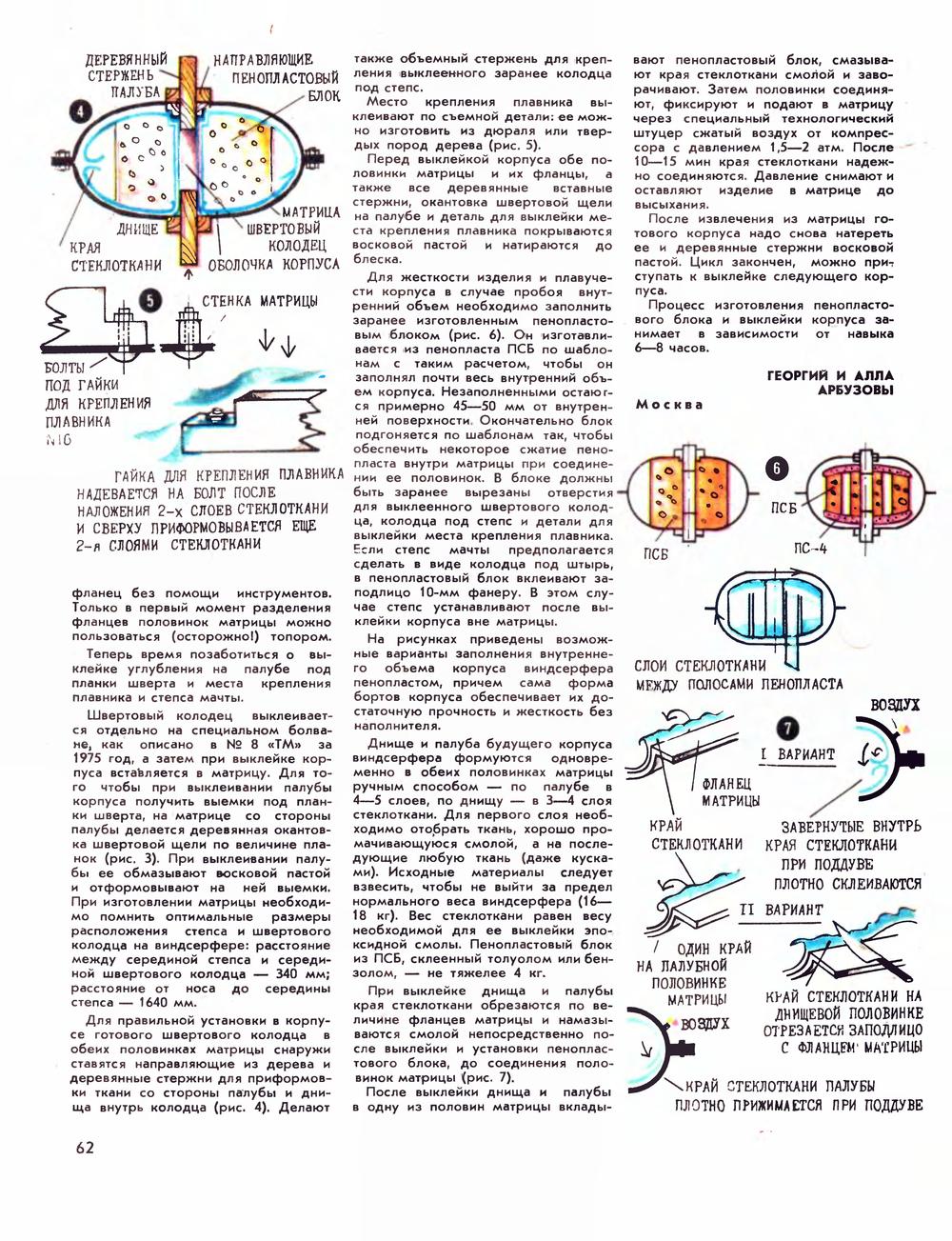

f ДЕРЕВЯННЫЙ СТЕРЖЕНЬ ШУБА НАПРАВЛЯЮЩИЕ ПЕНОПЛАСТОВЫЙ БЛОК СТЕКЛОТКАНИ МАТРИЦА ШВЕРТОВЫЙ КОЛОДЕЦ ОБОЛОЧКА КОРПУСА СТЕНКА МАТРИЦЫ колты ■ ПОД ГАЙКИ ДЛЯ КРЕПЛЕНИЯ ПЛАВНИКА нЮ ГАЙКА ДЛЯ КРЕПЛЕНИЯ ПЛАВНИКА НАДЕВАЕТСЯ НА БОЛТ ПОСЛЕ НАЛОЖЕНИЯ 2-х СЛОЕВ СТЕКЛОТКАНИ И СВЕРХУ ПРИФОРМОВЫВАЕТСЯ ЕЩЕ 2-я СЛОЯМИ СТЕКЛОТКАНИ фланец без помощи инструментов. Только в первый момент разделения фланцев половинок матрицы можно пользоваться (осторожно!) топором. Теперь время позаботиться о выклейке углубления на палубе под планки шверта и места крепления плавника и степса мачты. Швертовый колодец выклеивается отдельно на специальном болване, как описано в № 8 «ТМ» за 1975 год, а затем при выклейке корпуса вставляется в матрицу. Для того чтобы при выклеивании палубы корпуса получить выемки под планки шверта, на матрице со стороны палубы делается деревянная окантовка швертовой щели по величине планок (рис. 3). При выклеивании палубы ее обмазывают восковой пастой и отформовывают на ней выемки. При изготовлении матрицы необходимо помнить оптимальные размеры расположения степса и швертового колодца на виндсерфере: расстояние между серединой степса и серединой швертового колодца — 340 мм; расстояние от носа до середины степса — 1640 мм. Для правильной установки в корпусе готового швертового колодца в обеих половинках матрицы снаружи ставятся направляющие из дерева и деревянные стержни для приформов-ки ткани со стороны палубы и днища внутрь колодца (рис. 4). Делают также объемный стержень для крепления выклеенного заранее колодца под степс. Место крепления плавника выклеивают по съемной детали: ее можно изготовить из дюраля или твердых пород дерева (рис. 5). Перед выклейкой корпуса обе половинки матрицы и их фланцы, а также все деревянные вставные стержни, окантовка швертовой щели на палубе и деталь для выклейки места крепления плавника покрываются восковой пастой и натираются до блеска. Для жесткости изделия и плавучести корпуса в случае пробоя внутренний объем необходимо заполнить заранее изготовленным пенопластовым блоком (рис. 6). Он изготавливается >из пенопласта ПСБ по шаблонам с таким расчетом, чтобы он заполнял почти весь внутренний объем корпуса. Незаполненными остаются примерно 45—50 мм от внутренней поверхности Окончательно блок подгоняется по шаблонам так, чтобы обеспечить некоторое сжатие пенопласта внутри матрицы при соединении ее половинок. В блоке должны быть заранее вырезаны отверстия для выклеенного швертового колодца, колодца под степс и детали для выклейки места крепления плавника. Если степс мачты предполагается сделать в виде колодца под штырь, в пенопластовый блок вклеивают заподлицо 10-мм фанеру. В этом случае степс устанавливают после выклейки корпуса вне матрицы. На рисунках приведены возможные варианты заполнения внутреннего объема корпуса виндсерфера пенопластом, причем сама форма бортов корпуса обеспечивает их достаточную прочность и жесткость без наполнителя. Днище и палуба будущего корпуса виндсерфера формуются одновременно в обеих половинках матрицы ручным способом — по палубе в 4—5 слоев, по днищу — в 3—4 слоя стеклоткани. Для первого слоя необходимо отобрать ткань, хорошо промачивающуюся смолой, а на последующие любую ткань (даже кусками). Исходные материалы следует взвесить, чтобы не выйти за предел нормального веса виндсерфера (16— 18 кг). Вес стеклоткани равен весу необходимой для ее выклейки эпоксидной смолы. Пенопластовый блок из ПСБ, склеенный толуолом или бензолом, — не тяжелее 4 кг. При выклейке днища и палубы края стеклоткани обрезаются по величине фланцев матрицы и намазываются смолой непосредственно после выклейки и установки пенопластового блока, до соединения половинок матрицы (рис. 7). После выклейки днища и палубы в одну из половин матрицы вклады вают пенопластовый блок, смазывают края стеклоткани смолой и заворачивают. Затем половинки соединяют, фиксируют и подают в матрицу через специальный технологический штуцер сжатый воздух от компрессора с давлением 1,5—2 атм. После 10—15 мин края стеклоткани надежно соединяются. Давление снимают и оставляют изделие в матрице до высыхания. После извлечения из матрицы готового корпуса надо снова натереть ее и деревянные стержни восковой пастой. Цикл закончен, можно при-г ступать к выклейке следующего корпуса. Процесс изготовления пенопластового блока и выклейки корпуса занимает в зависимости от навыка 6—8 часов. ГЕОРГИЙ И АЛЛА АРБУЗОВЫ Москва СЛОИ СТЕКЛОТКАНИ МЕЖДУ ПОЛОСАМИ ПЕНОПЛАСТА ВОЗДУХ ЦАРИАНТ I ФЛАНЕЦ / J \ MATPM11U / ^^ \ МАТРИЦЫ КРАЙ СТЕКЛОТКАНИ ЗАВЕРНУТЫЕ ВНУТРЬ КРАЯ СТЕКЛОТКАНИ ПРИ ПОДДУВЕ ПЛОТНО СКЛЕИВАЮТСЯ TI ВАРИАНТ / ОДИН КРАЙ НА ПАЛУБНОЙ ПОЛОВИНКЕ МАТРИЦЫ ВОЗДУХ т КРАЙ СТЕКЛОТКАНИ НА ДНИЩЕВОЙ ПОЛОВИНКЕ ОТРЕЗАЕТСЯ ЗАПОДЛИЦО С ФЛАНЦЕМ' МАТРИЦЫ \КРАЙ СТЕКЛОТКАНИ ПАЛУБЫ ПЛОТНО ПРИЖИМАЕТСЯ ПРИ ПОДДУВЕ 62 |