Техника - молодёжи 1985-06, страница 33

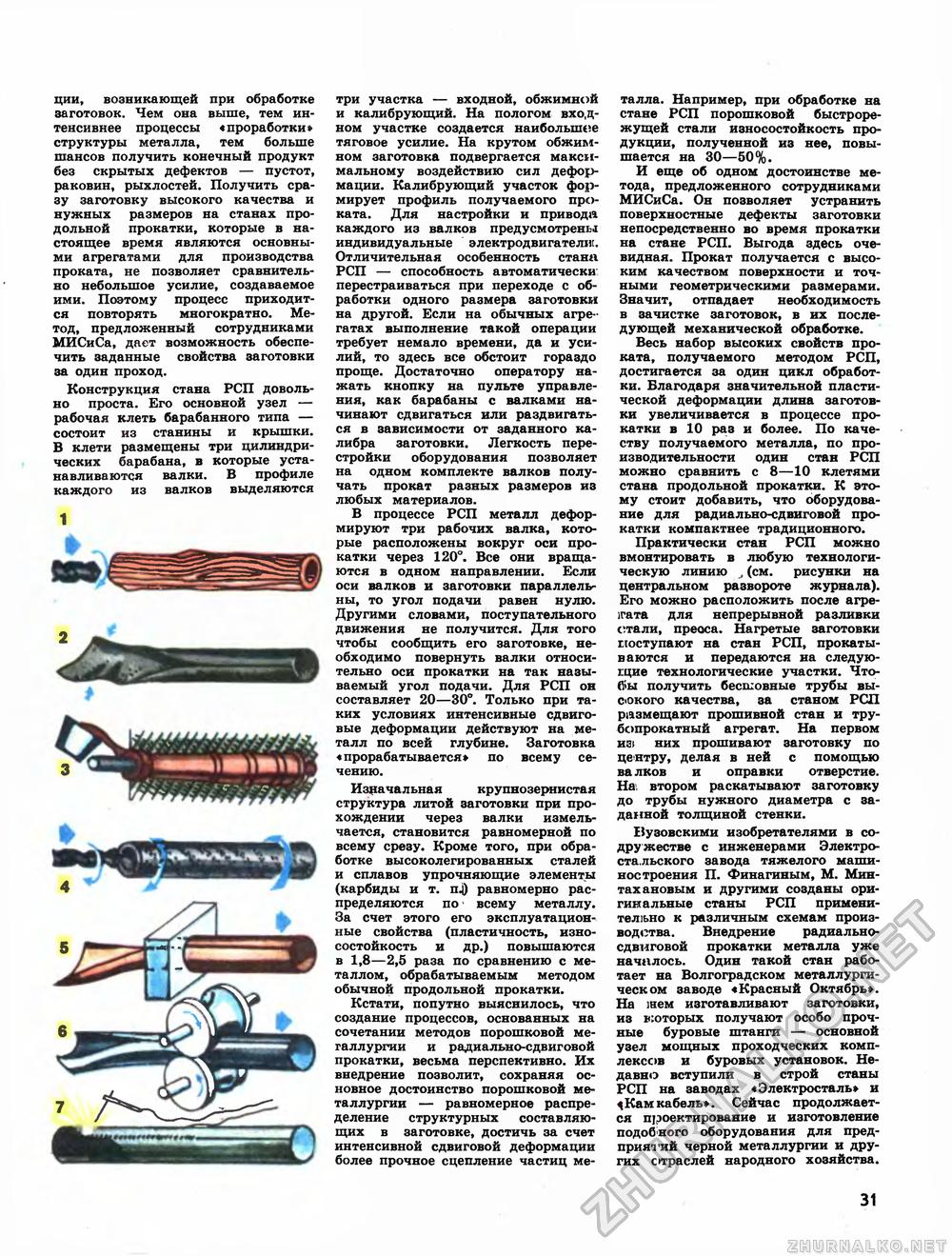

ции, возникающей при обработке заготовок. Чем она выше, тем интенсивнее процессы «проработки» структуры металла, тем больше шансов получить конечный продукт без скрытых дефектов — пустот, раковин, рыхлостей. Получить сразу заготовку высокого качества и нужных размеров на станах продольной прокатки, которые в настоящее время являются основными агрегатами для производства проката, не позволяет сравнительно небольшое усилие, создаваемое ими. Поэтому процесс приходится повторять многократно. Метод, предложенный сотрудниками МИСиСа, дает возможность обеспечить заданные свойства заготовки за один проход. Конструкция стана РСП довольно проста. Его основной узел — рабочая клеть барабанного типа — состоит из станины и крышки. В клети размещены три цилиндрических барабана, в которые устанавливаются валки. В профиле каждого из валков выделяются 1 три участка — входной, обжимной и калибрующий. На пологом входном участке создается наибольшое тяговое усилие. На крутом обжимном заготовка подвергается максимальному воздействию сил деформации. Калибрующий участок формирует профиль получаемого проката. Для настройки и привода каждого из валков предусмотрены индивидуальные электродвигатели!. Отличительная особенность стана РСП — способность автоматически перестраиваться при переходе с обработки одного размера заготовки на другой. Если на обычных агрегатах выполнение такой операции требует немало времени, да и усилий, то здесь все обстоит гораздо проще. Достаточно оператору нажать кнопку на пульте управления, как барабаны с валками начинают сдвигаться или раздвигаться в зависимости от заданного калибра заготовки. Легкость перестройки оборудования позволяет на одном комплекте валков получать прокат разных размеров из любых материалов. В процессе РСП металл деформируют три рабочих валка, которые расположены вокруг оси прокатки через 120°. Все они вращаются в одном направлении. Если оси валков и заготовки параллельны, то угол подачи равен нулю. Другими словами, поступательного движения не получится. Для того чтобы сообщить его заготовке, необходимо повернуть валки относительно оси прокатки на так называемый угол подачи. Для РСП он составляет 20—30°. Только при таких условиях интенсивные сдвиговые деформации действуют на металл по всей глубине. Заготовка «прорабатывается» по всему сечению. Изначальная крупнозернистая структура литой заготовки при прохождении через валки измельчается, становится равномерной по всему срезу. Кроме того, при обработке высоколегированных сталей и сплавов упрочняющие элементы (карбиды и т. nj) равномерно распределяются по всему металлу. За счет этого его эксплуатационные свойства (пластичность, износостойкость и др.) повышаются в 1,8—2,5 раза по сравнению с металлом, обрабатываемым методом обычной продольной прокатки. Кстати, попутно выяснилось, что создание процессов, основанных на сочетании методов порошковой металлургии и радиально-сдвиговой прокатки, весьма перспективно. Их внедрение позволит, сохраняя основное достоинство порошковой металлургии — равномерное распределение структурных составляющих в заготовке, достичь за счет интенсивной сдвиговой деформации более прочное сцепление частиц ме талла. Например, при обработке на стане РСП порошковой быстрорежущей стали износостойкость продукции, полученной из нее, повышается на 30—50%. И еще об одном достоинстве метода, предложенного сотрудниками МИСиСа. Он позволяет устранить поверхностные дефекты заготовки непосредственно во время прокатки на стане РСП. Выгода здесь очевидная. Прокат получается с высоким качеством поверхности и точными геометрическими размерами. Значит, отпадает необходимость в зачистке заготовок, в их последующей механической обработке. Весь набор высоких свойств проката, получаемого методом РСП, достигается за один цикл обработки. Благодаря значительной пластической деформации длина заготовки увеличивается в процессе прокатки в 10 раз и более. По качеству получаемого металла, по производительности один стан РСП можно сравнить с 8—10 клетями стана продольной прокатки. К этому стоит добавить, что оборудование для радиально-сдвиговой прокатки компактнее традиционного. Практически стан РСП можно вмонтировать в любую технологическую линию (см. рисунки на центральном развороте журнала). Его можно расположить после агрегата для непрерывной разливки стали, пресса. Нагретые заготовки поступают на стан РСП, прокатываются и передаются на следующие технологические участки. Чтобы получить бесшовные трубы высокого качества, за станом РСП размещают прошивной стан и трубопрокатный агрегат. На первом иг) них прошивают заготовку по центру, делая в ней с помощью валков и оправки отверстие. На. втором раскатывают заготовку до трубы нужного диаметра с заданной толщиной стенки. Вузовскими изобретателями в содружестве с инженерами Электро-ста.льского завода тяжелого машиностроения П. Финагиным, М. Мин-тахановым и другими созданы оригинальные станы РСП применительно к различным схемам производства. Внедрение радиально-сдвиговой прокатки металла уже началось. Один такой стан работает на Волгоградском металлургическом заводе «Красный Октябрь». На шем изготавливают заготовки, из которых получают особо прочные буровые штанги — основной узел мощных проходческих комплексов и буровых установок. Недавно вступили в строй станы РСП на заводах «Электросталь» и 4 Кам кабель». Сейчас продолжается проектирование и изготовление подобного оборудования для предприятий черной металлургии и других отраслей народного хозяйства. 31 |