Техника - молодёжи 1987-09, страница 24

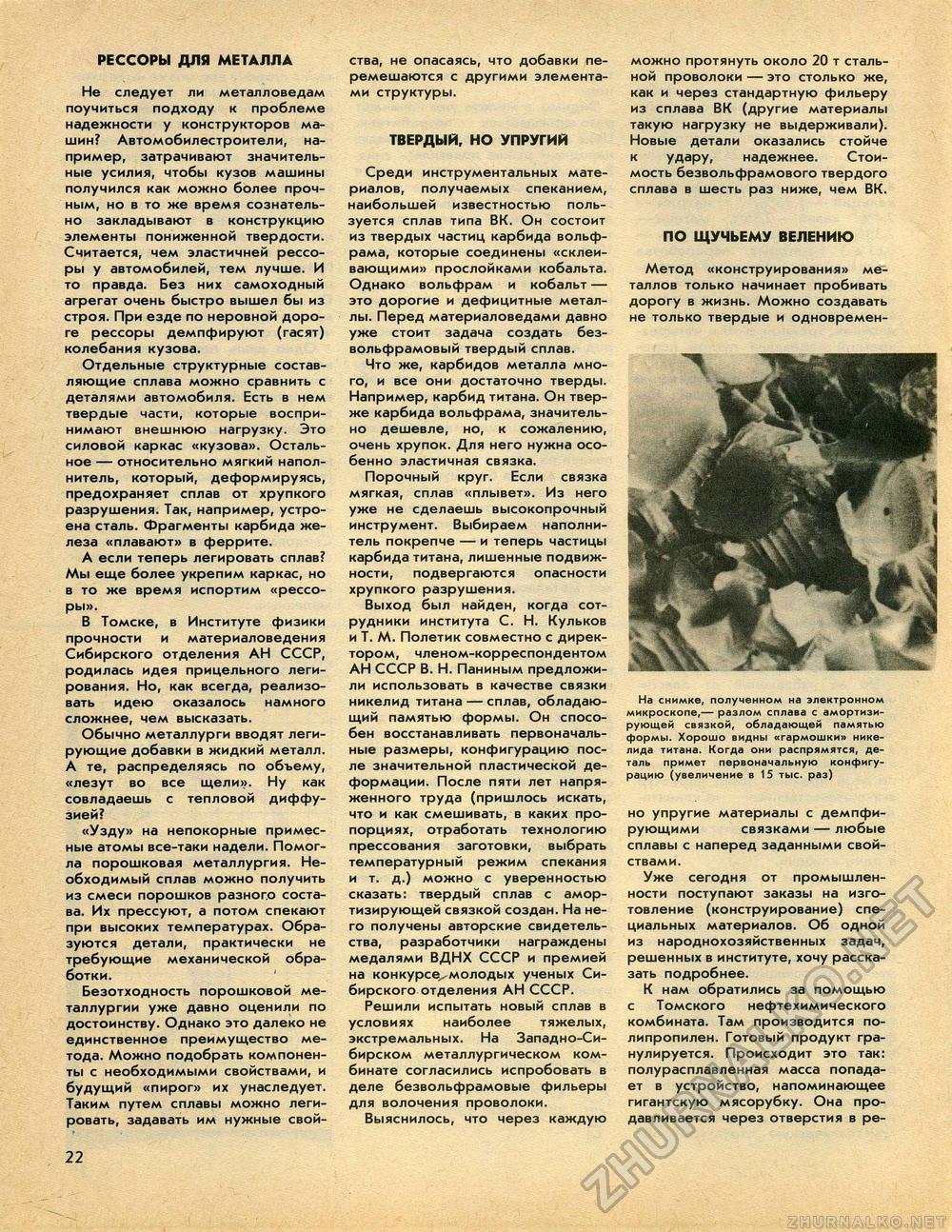

РЕССОРЫ ДЛЯ МЕТАЛЛА Не следует ли металловедам поучиться подходу к проблеме надежности у конструкторов машин? Автомобилестроители, например, затрачивают значительные усилия, чтобы кузов машины получился как можно более прочным, но в то же время сознательно закладывают в конструкцию элементы пониженной твердости. Считается, чем эластичней рессоры у автомобилей, тем лучше. И то правда. Без них самоходный агрегат очень быстро вышел бы из строя. При езде по неровной дороге рессоры демпфируют (гасят) колебания кузова. Отдельные структурные составляющие сплава можно сравнить с деталями автомобиля. Есть в нем твердые части, которые воспринимают внешнюю нагрузку. Это силовой каркас «кузова». Остальное — относительно мягкий наполнитель, который, деформируясь, предохраняет сплав от хрупкого разрушения. Так, например, устроена сталь. Фрагменты карбида железа «плавают» в феррите. А если теперь легировать сплав? Мы еще более укрепим каркас, но в то же время испортим «рессоры». В Томске, в Институте физики прочности и материаловедения Сибирского отделения АН СССР, родилась идея прицельного легирования. Но, как всегда, реализовать идею оказалось намного сложнее, чем высказать. Обычно металлурги вводят легирующие добавки в жидкий металл. А те, распределяясь по объему, «лезут во все щели». Ну как совладаешь с тепловой диффузией? «Узду» на непокорные примесные атомы все-таки надели. Помогла порошковая металлургия. Необходимый сплав можно получить из смеси порошков разного состава. Их прессуют, а потом спекают при высоких температурах. Образуются детали, практически не требующие механической обработки. Безотходность порошковой металлургии уже давно оценили по достоинству. Однако это далеко не единственное преимущество метода. Можно подобрать компоненты с необходимыми свойствами, и будущий «пирог» их унаследует. Таким путем сплавы можно легировать, задавать им нужные свой ства, не опасаясь, что добавки перемешаются с другими элементами структуры. ТВЕРДЫЙ, НО УПРУГИЙ Среди инструментальных материалов, получаемых спеканием, наибольшей известностью пользуется сплав типа ВК. Он состоит из твердых частиц карбида вольфрама, которые соединены «склеивающими» прослойками кобальта. Однако вольфрам и кобальт — это дорогие и дефицитные металлы. Перед материаловедами давно уже стоит задача создать безвольфрамовый твердый сплав. Что же, карбидов металла много, и все они достаточно тверды. Например, карбид титана. Он тверже карбида вольфрама, значительно дешевле, но, к сожалению, очень хрупок. Для него нужна особенно эластичная связка. Порочный круг. Если связка мягкая, сплав «плывет». Из него уже не сделаешь высокопрочный инструмент. Выбираем наполнитель покрепче — и теперь частицы карбида титана, лишенные подвижности, подвергаются опасности хрупкого разрушения. Выход был найден, когда сотрудники института С. Н. Кульков и Т. М. Полетик совместно с директором, членом-корреспондентом АН СССР В. Н. Паниным предложили использовать в качестве связки никелид титана — сплав, обладающий памятью формы. Он способен восстанавливать первоначальные размеры, конфигурацию после значительной пластической деформации. После пяти лет напряженного труда (пришлось искать, что и как смешивать, в каких пропорциях, отработать технологию прессования заготовки, выбрать температурный режим спекания и т. д.) можно с уверенностью сказать: твердый сплав с амортизирующей связкой создан. На него получены авторские свидетельства, разработчики награждены медалями ВДНХ СССР и премией на конкурсе^молодых ученых Сибирского отделения АН СССР. Решили испытать новый сплав в условиях наиболее тяжелых, экстремальных. На Западно-Сибирском металлургическом комбинате согласились испробовать в деле безвольфрамовые фильеры для волочения проволоки. Выяснилось, что через каждую можно протянуть около 20 т стальной проволоки — это столько же, как и через стандартную фильеру из сплава ВК (другие материалы такую нагрузку не выдерживали). Новые детали оказались стойче к удару, надежнее. Стоимость безвольфрамового твердого сплава в шесть раз ниже, чем ВК. ПО ЩУЧЬЕМУ ВЕЛЕНИЮ Метод «конструирования» металлов только начинает пробивать дорогу в жизнь. Можно создавать не только твердые и одновремен на снимке, полученном на электронном микроскопе,— разлом сплава с амортизирующей связкой, обладающей памятью формы. Хорошо видны «гармошки» нике-лида титана. Когда они распрямятся, деталь примет первоначальную конфигурацию (увеличение в 1 5 тыс. раз) но упругие материалы с демпфирующими связками — любые сплавы с наперед заданными свойствами. Уже сегодня от промышленности поступают заказы на изготовление (конструирование) специальных материалов. Об одной из народнохозяйственных задач, решенных в институте, хочу рассказать подробнее. К нам обратились за помощью с Томского нефтехимического комбината. Там производится полипропилен. Готовый продукт гранулируется. Происходит это так: полурасплавленная масса попадает в устройство, напоминающее гигантскую мясорубку. Она продавливается через отверстия в ре- 22 |