Сделай Сам (Знание) 2002-01, страница 44

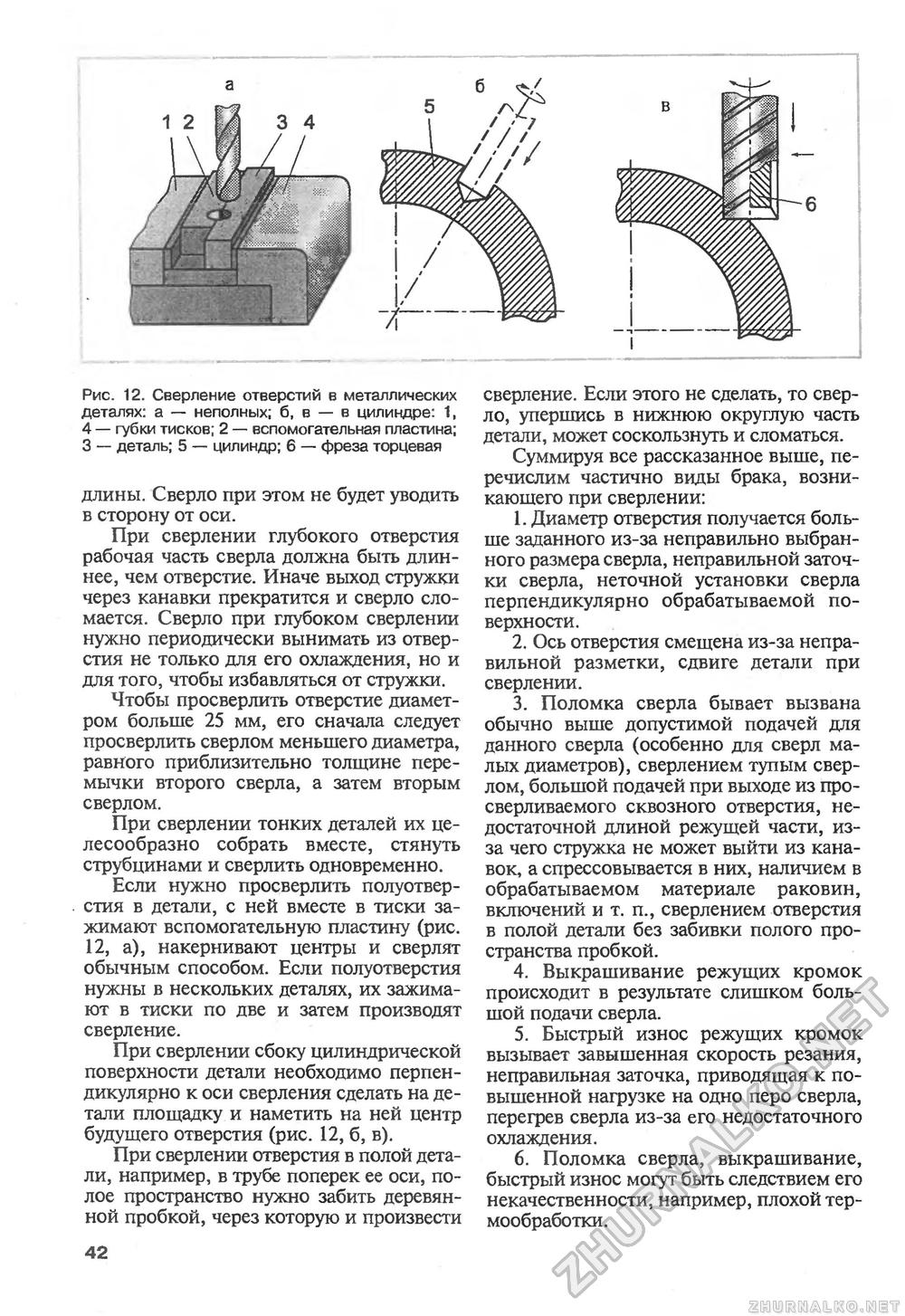

Рис. 12. Сверление отверстий в металлических деталях: а — неполных; б, в — в цилиндре: 1, 4 — губки тисков; 2 — вспомогательная пластина; 3 — деталь; 5 — цилиндр; 6 — фреза торцевая длины. Сверло при этом не будет уводить в сторону от оси. При сверлении глубокого отверстия рабочая часть сверла должна быть длиннее, чем отверстие. Иначе выход стружки через канавки прекратится и сверло сломается. Сверло при глубоком сверлении нужно периодически вынимать из отверстия не только для его охлаждения, но и для того, чтобы избавляться от стружки. Чтобы просверлить отверстие диаметром больше 25 мм, его сначала следует просверлить сверлом меньшего диаметра, равного приблизительно толщине перемычки второго сверла, а затем вторым сверлом. При сверлении тонких деталей их целесообразно собрать вместе, стянуть струбцинами и сверлить одновременно. Если нужно просверлить полуотверстия в детали, с ней вместе в тиски зажимают вспомогательную пластину (рис. 12, а), накернивают центры и сверлят обычным способом. Если полуотверстия нужны в нескольких деталях, их зажимают в тиски по две и затем производят сверление. При сверлении сбоку цилиндрической поверхности детали необходимо перпендикулярно к оси сверления сделать на детали площадку и наметить на ней центр будущего отверстия (рис. 12, б, в). При сверлении отверстия в полой детали, например, в трубе поперек ее оси, полое пространство нужно забить деревянной пробкой, через которую и произвести сверление. Если этого не сделать, то сверло, упершись в нижнюю округлую часть детали, может соскользнуть и сломаться. Суммируя все рассказанное выше, перечислим частично виды брака, возникающего при сверлении: 1. Диаметр отверстия получается больше заданного из-за неправильно выбранного размера сверла, неправильной заточки сверла, неточной установки сверла перпендикулярно обрабатываемой поверхности. 2. Ось отверстия смещена из-за неправильной разметки, сдвиге детали при сверлении. 3. Поломка сверла бывает вызвана обычно выше допустимой подачей для данного сверла (особенно для сверл малых диаметров), сверлением тупым сверлом, большой подачей при выходе из просверливаемого сквозного отверстия, недостаточной длиной режущей части, из-за чего стружка не может выйти из канавок, а спрессовывается в них, наличием в обрабатываемом материале раковин, включений и т. п., сверлением отверстия в полой детали без забивки полого пространства пробкой. 4. Выкрашивание режущих кромок происходит в результате слишком большой подачи сверла. 5. Быстрый износ режущих кромок вызывает завышенная скорость резания, неправильная заточка, приводящая к повышенной нагрузке на одно перо сверла, перегрев сверла из-за его недостаточного охлаждения. 6. Поломка сверла, выкрашивание, быстрый износ могут быть следствием его некачественности, например, плохой термообработки. 42 |