Сделай Сам (Огонек) 2004-06, страница 70

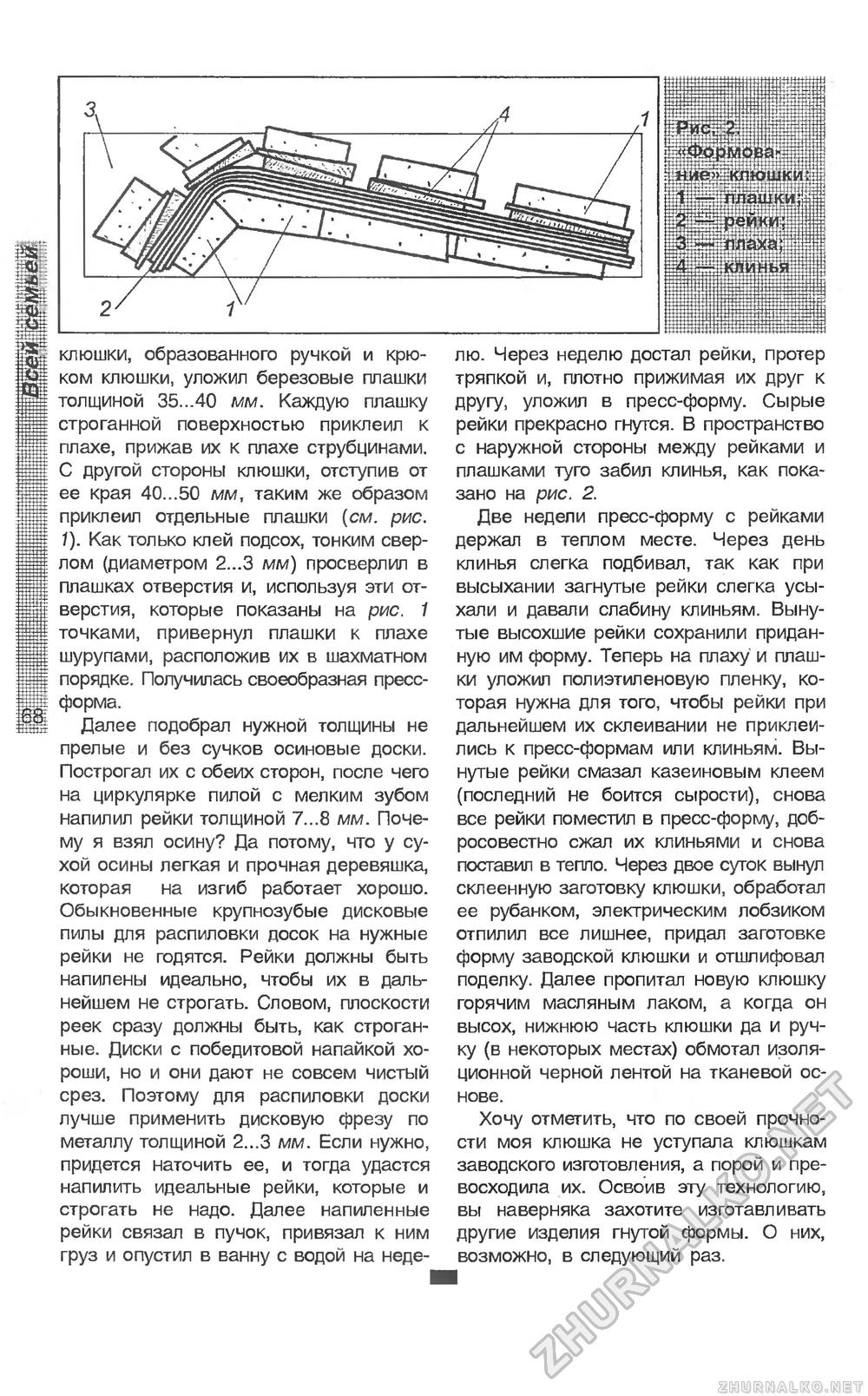

клюшки, образованного ручкой и крюком клюшки, уложил березовые плашки толщиной 35...40 мм. Каждую плашку строганной поверхностью приклеил к плахе, прижав их к плахе струбцинами. С другой стороны клюшки, отступив от ее края 40...50 мм, таким же образом приклеил отдельные плашки (см. рис. 1). Как только клей подсох, тонким сверлом (диаметром 2...3 мм) просверлил в плашках отверстия и, используя эти отверстия, которые показаны на рис. 1 точками, привернул плашки к плахе шурупами, расположив их в шахматном порядке. Получилась своеобразная пресс-форма. Далее подобрал нужной толщины не прелые и без сучков осиновые доски. Построгал их с обеих сторон, после чего на циркулярке пилой с мелким зубом напилил рейки толщиной 7...8 мм. Почему я взял осину? Да потому, что у сухой осины легкая и прочная деревяшка, которая на изгиб работает хорошо. Обыкновенные крупнозубые дисковые пилы для распиловки досок на нужные рейки не годятся. Рейки должны быть напилены идеально, чтобы их в дальнейшем не строгать. Словом, плоскости реек сразу должны быть, как строганные. Диски с победитовой напайкой хороши, но и они дают не совсем чистый срез. Поэтому для распиловки доски лучше применить дисковую фрезу по металлу толщиной 2...3 мм. Если нужно, придется наточить ее, и тогда удастся напилить идеальные рейки, которые и строгать не надо. Далее напиленные рейки связал в пучок, привязал к ним груз и опустил в ванну с водой на неде лю. Через неделю достал рейки, протер тряпкой и, плотно прижимая их друг к другу, уложил в пресс-форму. Сырые рейки прекрасно гнутся. В пространство с наружной стороны между рейками и плашками туго забил клинья, как показано на рис. 2. Две недели пресс-форму с рейками держал в теплом месте. Через день клинья слегка подбивал, так как при высыхании загнутые рейки слегка усыхали и давали слабину клиньям. Вынутые высохшие рейки сохранили приданную им форму. Теперь на плаху и плашки уложил полиэтиленовую пленку, которая нужна для того, чтобы рейки при дальнейшем их склеивании не приклеились к пресс-формам или клиньям. Вынутые рейки смазал казеиновым клеем (последний не боится сырости), снова все рейки поместил в пресс-форму, добросовестно сжал их клиньями и снова поставил в тепло. Через двое суток вынул склеенную заготовку клюшки, обработал ее рубанком, электрическим лобзиком отпилил все лишнее, придал заготовке форму заводской клюшки и отшлифовал поделку. Далее пропитал новую клюшку горячим масляным лаком, а когда он высох, нижнюю часть клюшки да и ручку (в некоторых местах) обмотал изоляционной черной лентой на тканевой основе. Хочу отметить, что по своей прочности моя клюшка не уступала клюшкам заводского изготовления, а порой и превосходила их. Освоив эту технологию, вы наверняка захотите изготавливать другие изделия гнутой формы. О них, возможно, в следующий раз. |