Техника - молодёжи 1953-06, страница 19

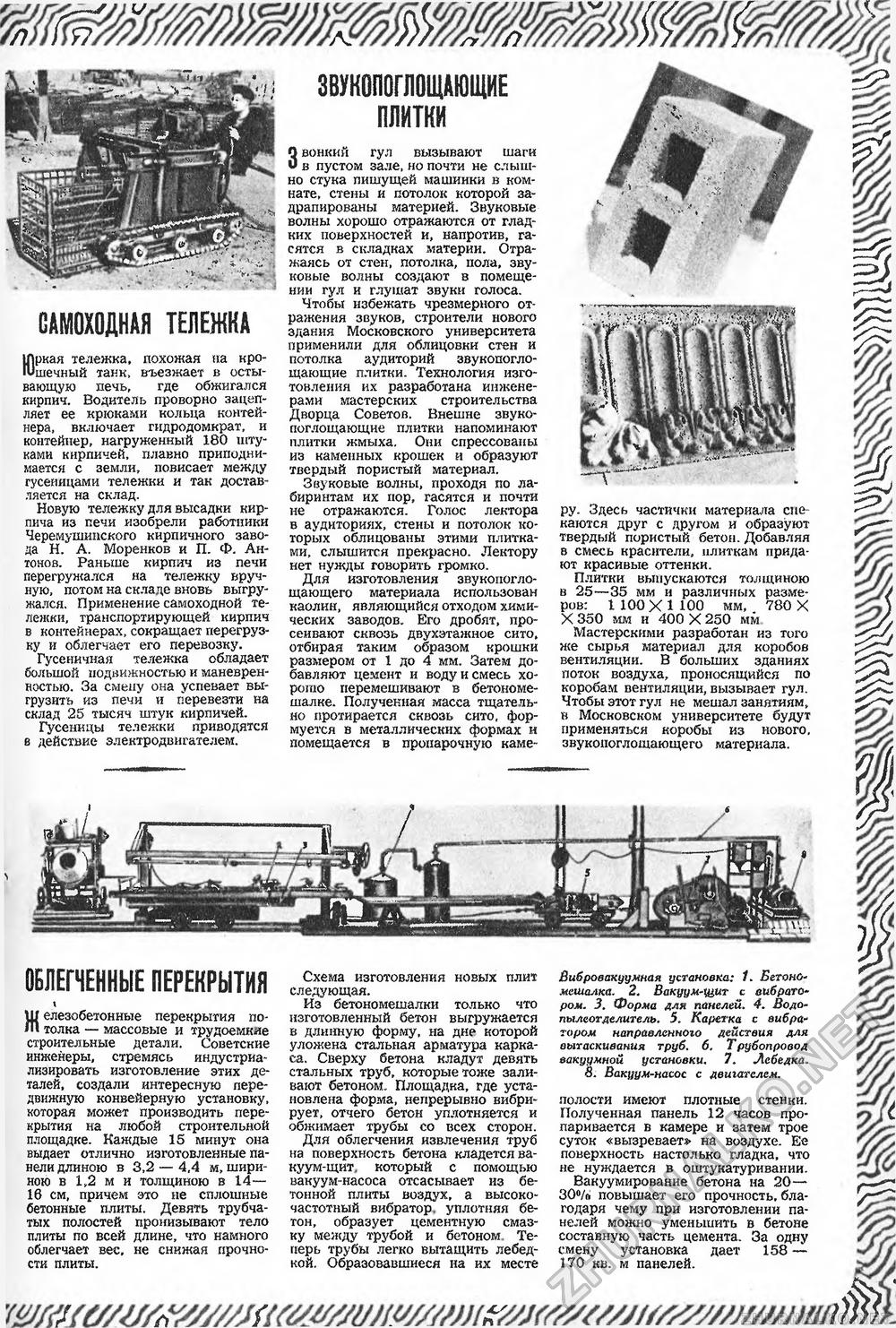

САМОХОДНАЯ ТЕЛЕЖКА Юркая тележка, похожая на крошечный танк> въезжает в остывающую печь, где обжигался кирпич. Водитель проворно зацепляет ее крюками кольца контейнера, включает гидродомкрат, и контейнер, нагруженный 180 штуками кирпичей, плавно приподнимается с земли, повисает между гусеницами тележки и так доставляется на склад. Новую тележку для высадки кирпича из печи изобрели работники Черемушипского кирпичного завода Н. А. Моренков и П. Ф. Антонов. Раньше кирпич из печи перегружался на тележку вручную, потом на складе вновь выгружался, Применение самоходной тележки, транспортирующей кирпич в контейнерах, сокращает перегрузку и облегчает его перевозку. Гусеничная тележка обладает большой подвижностью и маневренностью. За смену она успевает выгрузить из печи и перевезти на склад 25 тысяч штук кирпичей. Гусеницы тележки приводятся в действие электродвигателем. ЗВУКОПОГЛОЩАЮЩИЕ ПЛИТКИ Звонкий гул вызывают шаги в пустом зале, но почти не слышно стука пишущей машинки в комнате, стены и потолок которой задрапированы материей. Звуковые волны хорошо отражаются от гладких поверхностей и, напротив, гасятся в складках материи. Отражаясь от стен, потолка, пола, звуковые волны создают в помещении гул и глушат звуки голоса. Чтобы избежать чрезмерного отражения звуков, строители нового здания Московского университета применили для облицовки стен и потолка аудиторий звукопоглощающие плитки. Технология изготовления их разработана инженерами мастерских строительства Дворца Советов. Внешне звукопоглощающие плитки напоминают плитки жмыха. Они спрессованы из каменных крошек и образуют твердый пористый материал. Звуковые волны, проходя по лабиринтам их пор, гасятся и почти не отражаются. Голос лектора в аудиториях, стены и потолок которых облицованы этими плитками, слышится прекрасно. Лектору нет нужды говорить громко. Для изготовления звукопоглощающего материала использован каолин, являющийся отходом химических заводов. Его дробят, просеивают сквозь двухэтажное сито, отбирая таким образом крошки размером от 1 до 4 мм. Затем добавляют цемент и воду и смесь хорошо перемешивают в бетономешалке. Полученная масса тщательно протирается сквозь сито, формуется в металлических формах и помещается в пропарочную каме ру. Здесь частички материала cue-каются друг с другом и образуют твердый пористый бетон. Добавляя в смесь красители, плиткам придают красивые оттенки. Плитки выпускаются толщиною в 25—35 мм и различных размеров: t 100 X 1 ЮО мм, 780 X X 350 мм и 400X250 мм. Мастерскими разработан из того же сырья материал для коробов вентиляции. В больших зданиях поток воздуха, проносящийся по коробам вентиляции, вызывает гул. Чтобы этот гул не мешал занятиям, в Московском университете будут применяться коробы из нового, звукопоглощающего материала. ОБЛЕГЧЕННЫЕ ПЕРЕКРЫТИЯ Шелезобетонные перекрытия потолка — массовые и трудоемкие строительные детали. Советские инженеры, стремясь индустриализировать изготовление этих деталей, создали интересную передвижную конвейерную установку, которая может производить перекрытия на любой строительной площадке. Каждые 15 минут она выдает отлично изготовленные панели длиною в 3,2 — 4,4 м, шириною в 1,2 м и толщиною в 14— 16 см, причем это не сплошные бетонные плиты. Девять трубчатых полостей пронизывают тело плиты по всей длине, что намного облегчает вес, не снижая прочности плиты. Схема изготовления новых плит следующая. Из бетономешалки только что изготовленный бетон выгружается в длинную форму, на дне которой уложена стальная арматура каркаса. Сверху бетона кладут девять стальных труб, которые тоже заливают бетоном. Площадка, где установлена форма, непрерывно вибрирует, отчего бетон уплотняется и обжимает трубы со всех сторон. Для облегчения извлечения труб на поверхность бетона кладется вакуум-щит, который с помощью вакуум-насоса отсасывает из бетонной плиты воздух, а высокочастотный вибратор, уплотняя бетон, образует цементную смазку между трубой и бетоном. Теперь трубы легко вытащить лебедкой. Образовавшиеся на их месте Вибровакуумная установка: 1. Бетоно-мешалка. 2. Вакуум-щит с вибрато-ром. 3. Форма для панелей. 4. Вода-пылеотделитель. 5. Каретка с вибра-тором направленного действия для вытаскивания труб. 6. Трубопровод вакуумной установки« 7. Лебедка« 8. Вакуум-насос с двигателем. полости имеют плотные стенки. Полученная панель 12 часов пропаривается в камере и затем трое суток «вызревает» на воздухе. Ее поверхность настолько гладка, что не нуждается в оштукатуривании. Вакуумирование бетона на 20— 30°/<> повышает его прочность, благодаря чему при изготовлении панелей можно уменьшить в бетоне составную часть цемента. За одну смену установка дает 158 — 170 кв. м панелей. |