Техника - молодёжи 1958-08, страница 11

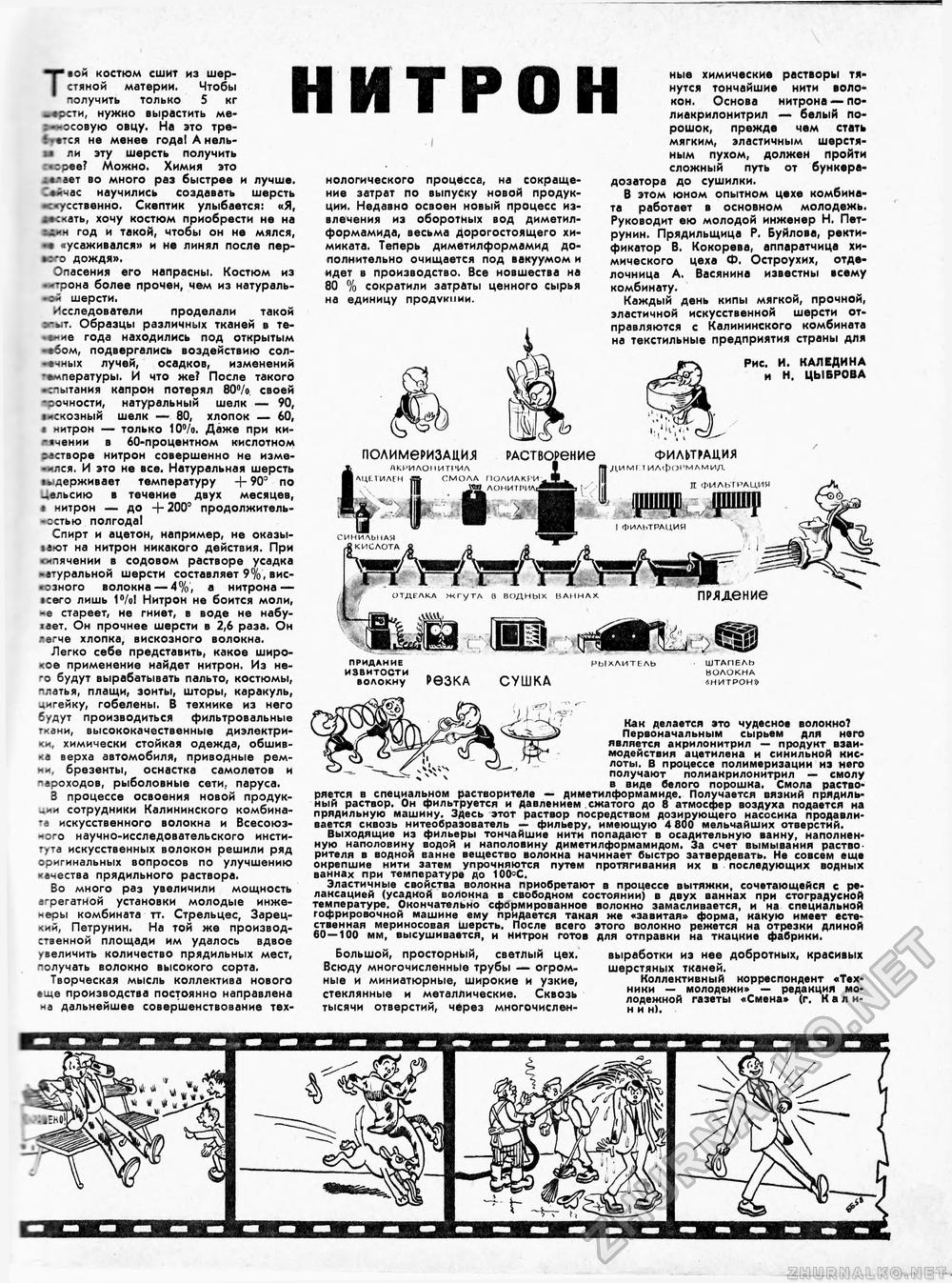

т •ой костюм сшит из шерстяной материи. Чтобы получить только 5 кг -•рсти, нужно вырастить ме-z • -осовую овцу. На это тре-4 *ется не менее года! А нель-aj ли эту шерсть получить •гсрее? Можно. Химия это .доает во много раз быстрее и лучше. 1«ичас научились создавать шерсть •с^усственно. Скептик улыбается: «Я, «•екать, хочу костюм приобрести не на год и такой, чтобы он не мялся, «усаживался» и не линял после пер-•С'О дождя». Опасения его напрасны. Костюм из «--рона более прочен, чем из натуральной шерсти. Исследователи проделали такой :-ыт. Образцы различных тканей в те- • еиие года находились под открытым •«бом, подвергались воздействию солнечных лучей, осадков, изменений •шчпературы. И что же? После такого •слытания капрон потерял 80°/о; своей -эочности, натуральный шелк — 90, вискозный шелк — 80, хлопок — 60, • нитрон — только 10%. Даже при ки-ччении в 60-процентном кислотном растворе нитрон совершенно не изме--ился. И это не все. Натуральная шерсть выдерживает температуру + 90э по .«ельсию в течение двух месяцев, • нитрон — до +200° продолжитель--остью полгода! Спирт и ацетон, например, не оказывают на нитрон никакого действия. При «нпячении в содовом растворе усадка -атуральной шерсти составляет 9%, вис-озного волокна — 4%, а нитрона — • сего лишь 1°/о! Нитрон не боится моли, -е стареет, не гниет, в воде не набу-iaeT. Он прочнее шерсти в 2,6 раза. Он -егче хлопка, вискозного волокна. Легко себе представить, какое широ-<ое применение найдет нитрон. Из не--о будут вырабатывать пальто, костюмы, "латья, плащи, зонты, шторы, каракуль, цигейку, гобелены. В технике из него будут производиться фильтровальные ткани, высококачественные диэлектри-<и, химически стойкая одежда, обшив-«са верха автомобиля, приводные ремни, брезенты, оснастка самолетов и "ароходов, рыболовные сети, паруса. 3 процессе освоения новой продукции сотрудники Калининского комбината искусственного волокна и Всесоюзного научно-исследовательского института искусственных волокон решили ряд оригинальных вопросов по улучшению чачества прядильного раствора. Во много раз увеличили мощность агрегатной установки молодые инженеры комбината тт. Стрельцес, Зарец-кий, Петрунин. На той же производственной площади им удалось вдвое увеличить количество прядильных мест, получать волокно высокого сорта. Творческая мысль коллектива нового еще производства постоянно направлена на дальнейшее совершенствование тех- TPO нологического процесса, на сокращение затрат по выпуску новой продукции. Недавно освоен новый процесс извлечения из оборотных вод диметил-формамида, весьма дорогостоящего химиката. Теперь диметилформамид дополнительно очищается под вакуумом и идет в производство. Все новшества на 80 % сократили затраты ценного сырья на единицу продукции. ные химические растворы тянутся тончайшие нити волокон. Основа нитрона — по-лиакрилонитрил — белый порошок, прежде чем стать мягким, эластичным шерстяным пухом, должен пройти сложный путь от бункера-дозатора до сушилки. В этом юном опытном цехе комбината работает в основном молодежь. Руководит ею молодой инженер Н. Петрунин. Прядильщица Р. Буйлова, ректификатор В. Кокорева, аппаратчица химического цеха Ф. Остроухих, отделочница А. Васянина известны всему комбинату. Каждый день кипы мягкой, прочной, эластичной искусственной шерсти отправляются с Калининского комбината на текстильные предприятия страны для Рис. И. КАЛЕДИНА и Н. ЦЫБРОВА тая ЛОНИГРИЛ полимеризАция АКРИЛОПИТРИЛ ЛЦЕГИЛГН СМОЛА ПОЛИАКРИ, ч\ СИНИЛЬНАЯ КИСЛОТА ь РАСтвоРвние ФИЛЬТРАЦИЯ ДИМ1 Iилформлмид К ФИЛЬТРАЦИЯ рц РЧ 1 «V-: 5-т.зщг I ФИЛЬТРАЦИЯ ОТДЕЛКА ЖГугл В ВОДНЫХ ВАННАХ прядение ПРИДАНИЕ ИЗВИТОСТИ волокну РЫХЛИТЕЛЬ Р63КА СУШКА ШТАПЕЛЬ ВОЛОКНА «НИТРОН» Как делается это чудесное волокно? Первоначальным сырьем для него является акрилонитрил — продукт взаимодействия ацетилена и синильной кислоты. В процессе полимеризации из него получают полиакрилонитрил — смолу в виде белого порошка. Смола растворяется в специальном растворителе — диметилформамиде. Получается вязкий прядильный раствор. Он фильтруется и давлением сжатого до 8 атмосфер воздуха подается на прядильную машину. Здесь этот раствор посредством дозирующего насосика продавливается сквозь нитеобразователь — фильеру, имеющую 4 800 мельчайших отверстий. Выходящие из фильеры тончайшие нити попадают в осадительную ванну, наполненную наполовину водой и наполовину диметилформамидом. За счет вымывания растворителя в водной ванне вещество волокна начинает быстро затвердевать. Не совсем еще окрепшие нити затем упрочняются путем протягивания их в последующих водных ваннах при температуре до 100°С. Эластичные свойства волокна приобретают в процессе вытяжки, сочетающейся с релаксацией (усадкой волокна в свободном состоянии) в двух ваннах при стоградусной температуре. Окончательно сформированное волокно замасливается, и на специальной гофрировочной машине ему придается такая же «завитая» форма, какую имеет естественная мериносовая шерсть. После всего этого волокно режется на отрезки длиной 60—100 мм, высушивается, и нитрон готов для отправки на ткацкие фабрики. Большой, просторный, светлый цех. выработки из нее добротных, красивых Всюду многочисленные трубы — огром- шерстяных тканей. ные и миниатюрные, широкие и узкие. Коллективный корреспондент «Тех- гтеклянные и металлические Сквозь ники ~ молодежи» — редакция мо- стеклянные и металлические. сквозь лодежной газеты «Смена» (г. Кали- тысячи отверстии, через многочислен- н и н). |