Техника - молодёжи 1960-02, страница 5

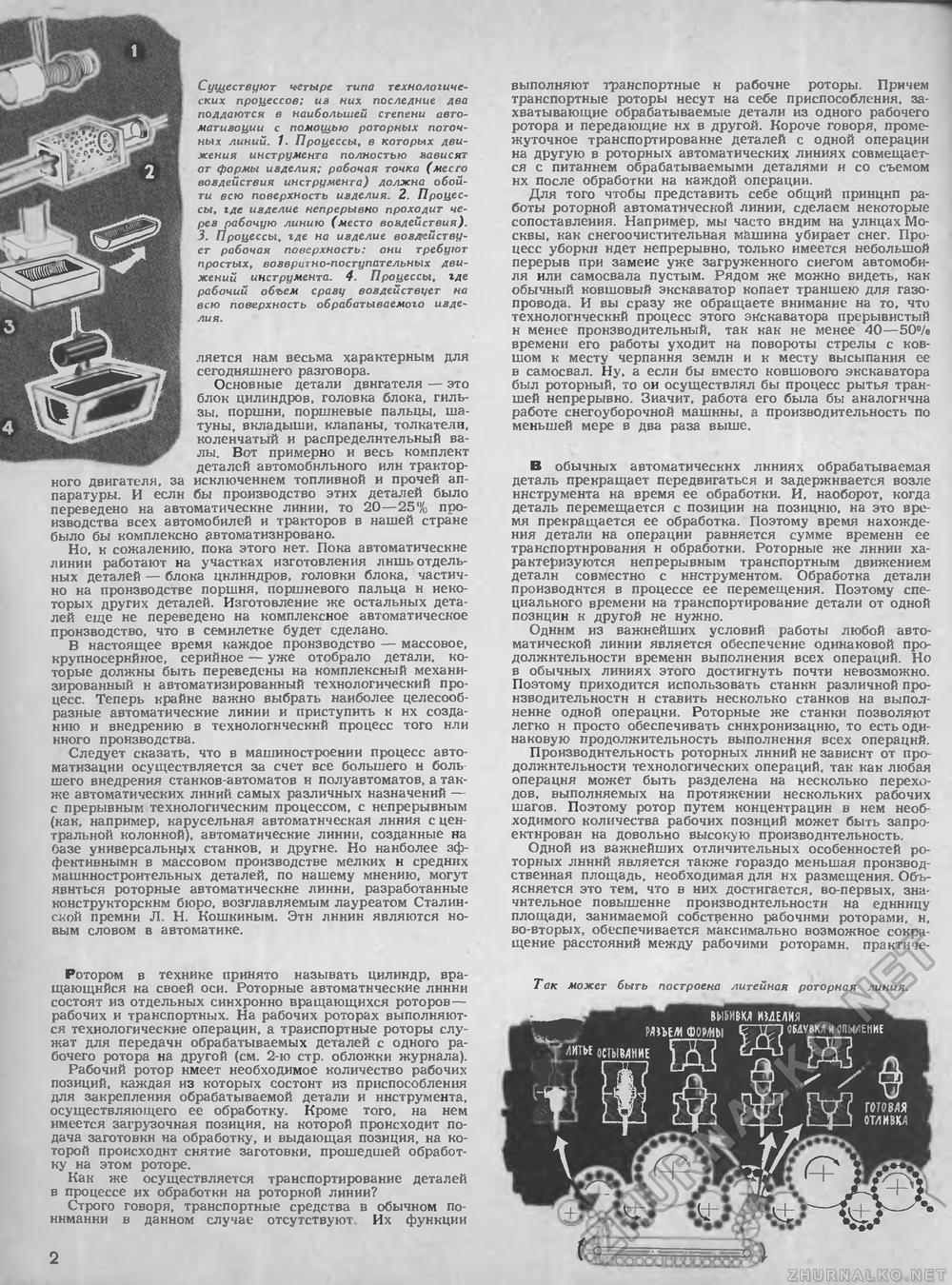

Существуют четыре типа технологических процессов; из них последние два поддаются в наибольшей степени автоматизации с помощью роторных поточных линий. 1. Процессы, в которых движения инструмента полностью зависят от формы изделия; рабочая точка (место воздействия инструмента) должна обойти всю поверхность изделия. 2. Процессы, где изделие непрерывно проходит через рабочую линию (место воздействия). 3. Процессы, где на изделие воздействует рабочая поверхность: они требуют простых, возвратно-поступательных движений инструмента. 4. Процессы, где рабочий объем сразу воздействует на всю поверхность обрабатываемого изделия. ляется нам весьма характерным для сегодняшнего разговора. Основные детали двигателя — это блок цилиндров, головка блока, гильзы. поршни, поршневые пальцы, шатуны, вкладыши, клапаны, толка тети, коленчатый и распределительный валы. Вот примерно и весь комплект деталей автомобильного илн тракторного двигателя, за исключением топливной и прочей аппаратуры. И если бы производство этих деталей было переведено на автоматические линии, то 20—25% производства всех автомобилей и тракторов в нашей стране было бы комплексно автоматизировано. Но, к сожалению, пока этого нет. Пока автоматические линии работают на участках изготовления лишь отдельных деталей — блока цилиндров, головки блока, частично на производстве поршня, поршневого пальца н некоторых других деталей. Изготовление же остальных деталей еще не переведено на комплексное автоматическое производство, что в семилетке будет сделано. В настоящее время каждое производство — массовое, крупносерийное, серийное — уже отобрало детали, которые должны быть переведены на комплексный механизированный н автоматизированный технологический процесс. Теперь крайне важно выбрать наиболее целесообразные автоматические линии и приступить к нх созданию и внедрению в технологический процесс того нли иного производства. Следует сказать, что в машиностроении процесс автоматизации осуществляется за счет все большего н большего внедрения станков-автоматов н полуавтоматов, а также автоматических линий самых различных назначений — с прерывным технологическим процессом, с непрерывным (как, например, карусельная автоматическая линия с центральной колонной), автоматические линии, созданные на Оазе универсальных станков, и другие. Но наиболее эффективными в массовом производстве мелких н средних машиностроительных деталей, по нашему мнению, могут явиться роторные автоматические линии, разработанные конструкторским бюро, возглавляемым лауреатом Сталинской премни JI. Н. Кошкиным. Этн лннин являются новым словом в автоматике. выполняют транспортные н рабочие роторы. Причем транспортные роторы несут на себе приспособления, захватывающие обрабатываемые детали из одного рабочего ротора и передающие нх в другой. Короче говоря, промежуточное транспортирование деталей с одной операции на другую в роторных автоматических линиях совмещается с питанием обрабатываемыми деталями и со съемом нх после обработки на каждой операции. Для того чтобы представить себе общий принцип работы роторной автоматической линии, сделаем некоторые сопоставления. Например, мы часто вндим на улицах Москвы, как снегоочистительная машина убирает снег. Процесс уборки идет непрерывно, только имеется небольшой перерыв при замене уже загруженного снегом автомобиля или самосвала пустым. Рядом же можно видеть, как обычный ковшовый экскаватор копает траншею для газопровода. И вы сразу же обращаете внимание на то, что технологический процесс этого экскаватора прерывистый н менее производительный, так как не менее 40—50% времени его работы уходит на повороты стрелы с ковшом к месту черпання землн и к месту высыпания ее в самосвал. Ну, а если бы вместо ковшового экскаватора был роторный, то он осуществлял бы процесс рытья траншей непрерывно. Значит, работа его была бы аналогична работе снегоуборочной машнны, а производительность по меньшей мере в два раза выше. В обычных автоматических линиях обрабатываемая деталь прекращает передвигаться и задерживается возле инструмента на время ее обработки. И, наоборот, когда деталь перемещается с позиции на позицию, на это время прекращается ее обработка. Поэтому время нахождения детали на операции равняется сумме времени ее транспортирования н обработки. Роторные же лннии характеризуются непрерывным транспортным движением детали совместно с инструментом. Обработка детали производится в процессе ее перемещения. Поэтому специального времени на транспортирование детали от одной познцин к другой не нужно. Одним из важнейших условий работы любой автоматической линии является обеспечение одинаковой продолжительности времени выполнения всех операций. Но в обычных линиях этого достигнуть почти невозможно. Поэтому приходится использовать станкн различной производительности н ставить несколько станков на выполнение одной операции. Роторные же станки позволяют легко н просто обеспечивать синхронизацию, то есть одинаковую продолжительность выполнения всех операций. Производительность роторных лнний не зависит от продолжительности технологических операций, так как любая операция может быть разделена на несколько переходов, выполняемых на протяжении нескольких рабочих шагов. Поэтому ротор путем концентрации в нем необходимого количества рабочих позиций может быть запроектирован на довольно высокую производительность. Одной из важнейших отличительных особенностей роторных лнннй является также гораздо меньшая производственная площадь, необходимая для нх размещения. Объясняется это тем, что в них достигается, во-первых, значительное повышение производительности на единицу площади, занимаемой собственно рабочими роторами, н, во-вторых, обеспечивается максимально возможное сокращение расстояний между рабочими роторами, практиче- Ротором в технике принято называть цилиндр, вращающийся на своей оси. Роторные автоматические лннни состоят из отдельных синхронно вращающихся роторов— рабочих и транспортных. На рабочих роторах выполняются технологические операции, а транспортные роторы служат для передачи обрабатываемых деталей с одного рабочего ротора на другой (см. 2-ю стр. обложки журнала). Рабочий ротор имеет необходимое количество рабочих позиций, каждая из которых состоит из приспособления для закрепления обрабатываемой детали и инструмента, осуществляющего ее обработку. Кроме того, на нем имеется загрузочная позиция, на которой происходит подача заготовки на обработку, и выдающая позиция, на которой происходит снятие заготовки, прошедшей обработку на этом роторе. Как же осуществляется транспортирование деталей в процессе их обработки на роторной линии? Строго говоря, транспортные средства в обычном понимании в данном случае отсутствуют Их функции 2 Так может быть построена литейная роторная линия. |