Техника - молодёжи 1960-05, страница 5

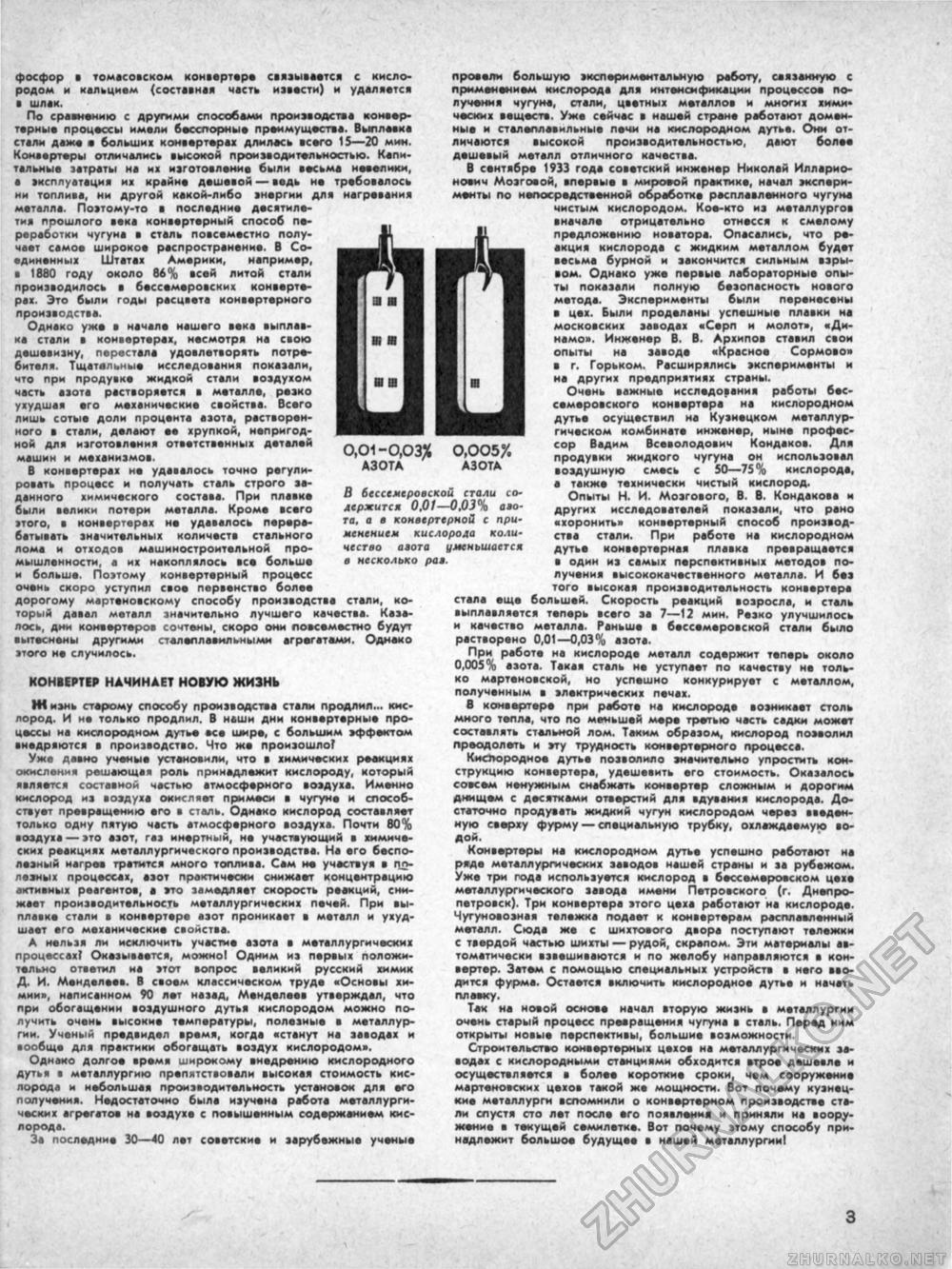

фосфор • томасовском конвертера связывается с кислородом и кальцием (составная часть извести) н удаляется в шлак. По сравнению с другими способа** производства конвертерные процессы имели бесспорные преимущества. Выплавка стали даже е больших конвертерах длилась всего 15—20 мин. Коиеартеры отличались высокой производительностью. Капитальные затраты на их изготовление были весьма невелики, в эксплуатация их крайне дешевой — ведь не требовалось ни топлива, ни другой какой-либо энергии для негревания металла. Поэтому-то в последние десятилетия прошлого аака конвертерный способ переработки чугуна в сталь повсеместно получает самоа широкое респространение. В Соединенных Штатах Америки, непримар, в 1880 году около 86% всей литой стали производилось в бессемеровских конвертерах. Это были годы расцвета конвертерного производства. Однако уже а начале нешего века выплавка стали в коивертерех, несмотря на свою дешевизну, парестала удовлетворять потребителя. Тщательные исслвдования показали, что при продувке жидкой стели воздухом часть азота растворяется в метвлле, резко ухудшая его механические свойства. Всего лишь сотые доли процента азота, растворенного в стали, делают ее хрупкой, непригодной для изготовления ответственных деталей машин и механизмов. В конвертерах не удавалось точно регулировать процесс и получать сталь строго заданного химического состава. При плавке были валики потери метвлле. Кроме всего этого, в конвартарах не удавалось перере-батывать значительных количеств стального лома и отходов машиностроительной промышленности, а их накоплялось все больше и больше. Поэтому конвертерный процесс очень скоро уступил свое первенство более дорогому мартеновскому способу производства стали, который давал метвлл значительно лучшего качества. Каэе-лось, дни конвертеров сочтены, скоро они повсеместно будут вытеснены другими сталеплеенльными агрегатами. Однако этого не случилось. КОНВЕРТЕР НАЧИНАЕТ НОВУЮ ЖИЗНЬ Жизнь стером у способу производства стали продлил... кислород. И на только продлил. В наши дни конвертерные процессы на кислородном дутье все шире, с большим эффектом внадрвются в производство. Что же произошло? Уже давно ученые установили, что в химических реакциях окисления решеющая роль принадлежит кислороду, который является составной частью атмосферного воздуха. Именно кислород из воздуха окисляет примеси в чугуне и способствует превращению его а сталь. Однако кислород составляет только одну пятую часть атмосферного воздуха. Почти 80% воздуха — это азот, газ инертный, не участвующий в химических реакциях метеллургического производства. На его бесполезный нагрев тратится много топлива. Сам не участвуя в полезных процессах, азот практически снижает концентрацию активных реагентов, а это замедляет скорость реакций, снижает производительность металлургических печей. При выплавке стали в конвертере азот проникает в метвлл и ухудшает его механические свойства. А нельзя ли исключить участие азота в металлургических процессах? Оказывается, можно! Одним из первых положительно ответил на этот вопрос великий русский химик Д. И. Менделеев. В своем классическом труде «Основы химии», написанном 90 лет назад, Менделеев утверждал, что при обогащении воздушного дутья кислородом можно получить очень высокие температуры, полезные в металлургии. Ученый предвидел время, когда «станут на заводах и вообще для практики обогащать воздух кислородом». Однако долгое время широкому внадрению кислородного дутья в металлургию препятствовали высокая стоимость кислорода и небольшая производительность устеновок для его получения. Недостаточно была изучена работа металлургических агрегатов на воздухе с повышенным содержанием кислорода. За последние 30—40 лет советские и зарубежные ученые провели большую экспериментальную работу, связанную с применением кислорода для интенсификации процессов получения чугуне, стали, цветных металлов и многих хими* ческих веществ. Ужа сейчес в нашей стране реботают доменные и сталеплавильные лечи не кислородном дутьа. Они отличаются высокой производительностью, дают более дешевый металл отличного качества. В сентябре 1933 года советский инженер Николай Илларио-ноеич Мозговой, впарвыа в мировой практике, начал эксперименты по непосредственной обработке расплавленного чугуна чистым кислородом. Кое-кто из металлургов вначале отрицетельно отнесся к смелому предложению новатора. Опасались, что реакция кислорода с жидким металлом будет васьма бурной и закончится сильным взрывом. Однако уже первыа лабораторные опыты показали полную безопасность нового методе. Эксперименты были перенесены в цех. Были проделаны успешные плавки на московских заводах «Серп и молот», «Динамо». Инженер В. В. Архипов ставил свои опыты на заводе «Красное Сормово» в г. Горьком. Расширялись эксперименты и на других предприятиях страны. Очень важные исследовения работы бессемеровского конвертера на кислородном дутье осуществил на Кузнацком металлургическом комбината инженер, ныне профессор Вадим Всеволодович Кондвков. Для продувки жидкого чугуна он использовал воздушную смесь с 50—75% кислорода, а также технически чистый кислород. Опыты Н. И. Мозгового, В. В. Кондакове и других исследоваталей показали, что рано «хоронить» конвертерный способ производства стали. При работе на кислородном дутье конвартарная плавка правращается в один из самых перспективных методов получения высококачественного металла. И без того высокая производительность конвертера стала еще большей. Скорость реакций возросла, и сталь аыплееляется теперь всего зв 7—12 мин. Разко улучшилось и качество металла. Раньше а бессемеровской стали было растворано 0,01—0,03% азота. При работе на кислорода металл содержит теперь около 0,005% азота. Такая сталь на уступает по качеству на только мартеновской, но успешно конкурирует с металлом, полученным в электрических печах. 8 конвертере при реботе на кислорода возникает столь много тепле, что по меньшей мере третью честь садки может состеалять стальной лом. Таким образом, кислород позволил преодолеть и эту трудность конвертерного процесса. Кислородное дутье позволило значительно упростить конструкцию конвартара, удашевить его стоимость. Оказалось совсем ненужным снебжать конвертер сложным и дорогим днищем с десятками отверстий для вдувания кислорода. Достаточно продувать жидкий чугун кислородом через введенную сверху фурму — специальную трубку, охлаждаемую водой. Конвертеры на кислородном дутье успешно работают на ряда маталлургических заводов нашей страны и за рубажом. Уже три года используется кислород в бессемеровском цехе металлургического завода имени Петровского (г. Днепропетровск). Три конвертера этого цеха работают на кислорода. Чугуноаоэная талажка подает к конвертерам расплавленный металл. Сюда жа с шихтового двора поступают талежки с твердой честью шихты — рудой, скрепом. Эти материалы автоматически взвашиваются и по жалобу направляются в конвертер. Затем с помощью специальных устройств в него вводится фурма. Остается включить кислородноа дутьа и начать плавку. Так на новой основа начал вторую жизнь в металлургии очень стерый процесс превращения чугуна в сталь. Перед ним открыты новые перспективы, большие возможности. Строительство конвертерных цехов на металлургических заводах с кислородными станциями обходится втрое дешевле и осуществляется в более короткие сроки, чем сооружение мартеновских цехов такой жв мощности. Вот почему кузнецкие металлурги вспомнили о конвертерном производстве стали спустя сто лет после его появления и приняли на вооружение в текущей семилетке. Вот почему этому способу принадлежит большое будущее в нашей металлургии! 0,01-0,03% 0,005У. АЗОТА АЗОТА В бессемеровской стали содержится 0,01—0,03% азота. а в конвертерной с применением кислорода количество азота уменьшается в несколько раз. з |