Техника - молодёжи 1960-11, страница 27

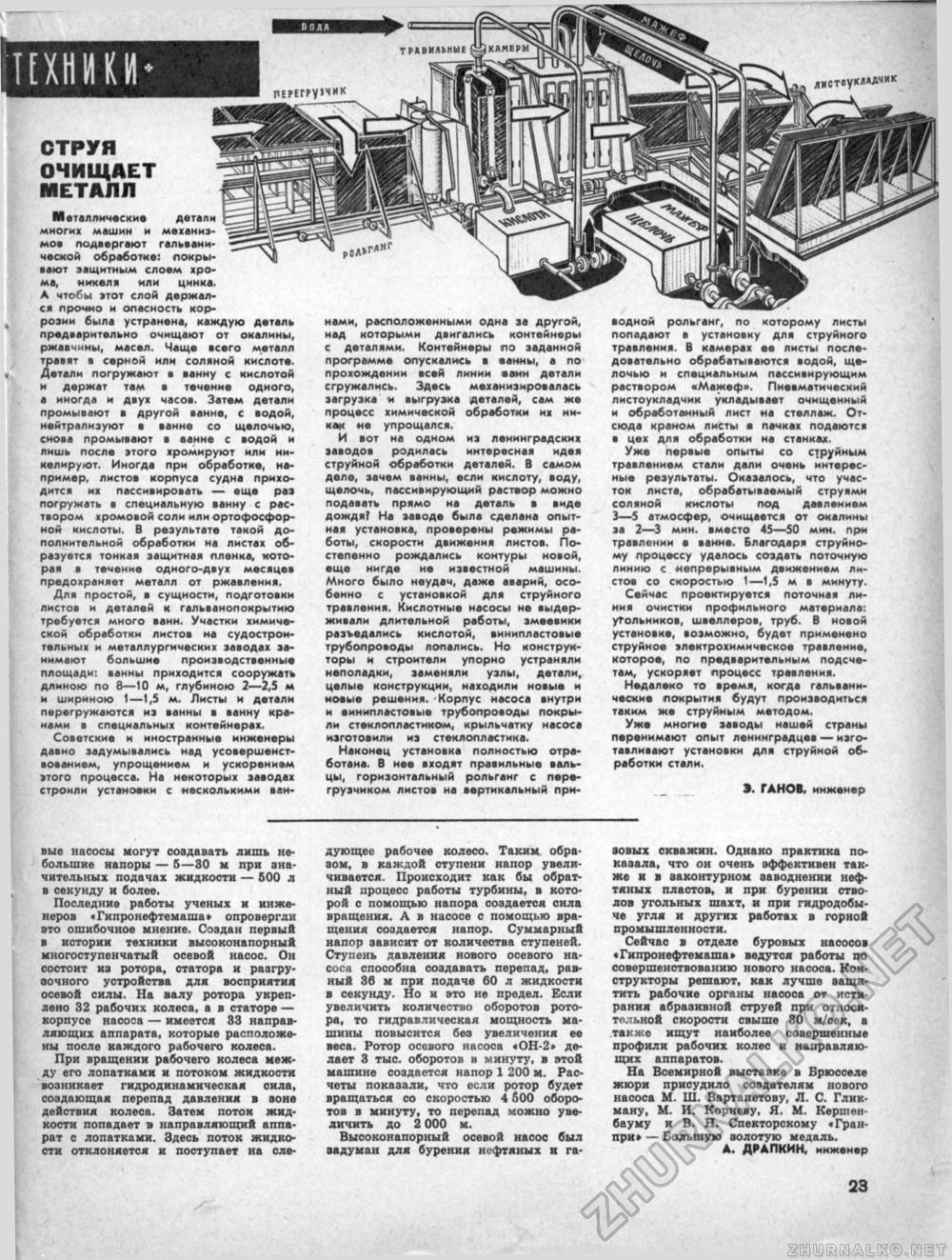

[ТЕХНИКИ* ЛМСТОуМАДЧИК СТРУЯ ОЧИЩАЕТ МЕТАЛЛ Металлические детали многих машин и механизмов подвергают гальванической обработка: покрывают защитным слоем хрома, никеля или цинка. А чтобы этот слой держался прочно и опасность коррозии была устранена, каждую деталь предварительно очищают от окалины, ржавчины, масел. Чаще всего металл травят в серной или соляной кислоте. Детали погружают е ванну с кислотой и держат там а течение одного, а иногда и двух часов. Затем детали промывают в другой ванне, с водой, нейтрализуют а ванна со щелочью, снова промывают в ванне с водой и лишь после этого хромируют или никелируют. Иногда при обработке, например, листов корпуса судна приходится их пассивировать — еще раз погружать в специальную ванну с раствором хромовой соли или ортофосфор-ной кислоты. В результате такой дополнительной обработки на листах образуется тонкая защитная пленка, которая а течение одного-двух месяцев предохраняет металл от ржавления. Для простой, в сущности, подготовки листов и деталей к гальванопокрытию требуется много ванн. Участки химической обработки листов на судостроительных и металлургических заводах занимают большие производственные площади: ванны приходится сооружать длиною по 8—10 м, глубиною 2—2,5 м и шириною 1—1,5 м. Листы и детали перегружаются иэ ванны а ванну кранами в специальных контейнерах. Сов вры давно задумывались над усовершенствованием, упрощением и ускорением этого процесса. На некоторых зааодах строили устаноеки с несколькими ван нами, расположенными одна за другой, над которыми двигались контейнеры с деталями. Контейнеры по заданной программе опускались в ванны, а по прохождении всей линии еанн детали сгружались. Здась механизировалась загрузка и выгрузка деталей, сам же процесс химической обработки их никак не упрощался. И вот на одном из ленинградских заводов родилась интересная идея струйной обработки деталей. В самом деле, зачем ванны, если кислоту, воду, щелочь, пассивирующий растеор можно подавать прямо на деталь в виде дождя? На заводе была сделана опытная установка, проверены режимы работы, скорости движения листов. Постепенно рождались контуры новой, еще нигде не известной машины. Много было неудач, даже аварий, особенно с установкой для струйного травления. Кислотные насосы не выдерживали длительной работы, змеевики раэьедались кислотой, винипластовые трубопроводы лопались. Но конструкторы и строители упорно устраняли неполадки, заменяли узлы, детали, целые конструкции, находили новые и новые решения. Корпус насоса внутри и еинипластовые трубопроводы покрыли стеклопластиком*, крыльчатку насоса изготовили иэ стеклопластика. Наконец установка полностью отработана. В нее входят правильные вальцы, горизонтальный рольганг с пере-грузчиком листов на вертикальный при водной рольганг, по которому листы попадают в установку для струйного травления. В камерах ее листы последовательно обрабатываются водой, щелочью и специальным пассивирующим раствором «Межеф». Пневматический листоукладчик укладывает очищенный и обработанный лист на стеллаж. Отсюда краном листы е пачках подаются а цех для обработки на станках. Уже первые опыты со струйным травлением стали дали очень интересные результаты. Оказалось, что участок листа, обрабатываемый струями соляной кислоты под даалением 3—5 атмосфер, очищается от окалины за 2—3 мин. вместо 45—50 мин. при травлении в ванна. Благодаря струйному процессу удалось создать поточную линию с непрерывным движением листов со скоростью 1—1,5 м в минуту. Сейчас проектируется поточная линия очистки профильного материала: угольников, швеллеров, труб. В новой установке, возможно, будет применено струйное электрохимическое травление, которое, по предварительным подсчетам, ускоряет процесс травления. Недалеко то время, когда гальванические покрытия будут проиээодиться таким же струйным методом. Уже многие заводы нашей страны перенимают опыт ленинградцев — изготавливают установки для струйной обработки стали. Э. ГАНОВ. инженер вые насосы могут создавать лишь небольшие напоры — б—30 м при значительных подачах жидкости — 600 л в секунду и более. Последние работы ученых и инженеров «Гипронефтемаша» опровергли это ошибочное мнение. Создан первый в истории техники высоконапорный многоступенчатый осевой насос. Он состоит из ротора, статора и разгрузочного устройства для восприятия осевой силы. На валу ротора укреплено 32 рабочих колеса, а в статора — корпусе насоса — имеется 33 направляющих аппарата, которые расположены после каждого рабочего колеса. При вращении рабочего колеса между его лопатками и потоком жидкости возникает гидродинамическая сила, создающая перепад давления в зоне действия колеса. Затем поток жидкости попадает в направляющий аппарат с лопатками. Здесь поток жидкости отклоняется и поступает на сле дующее рабочее колесо. Таким образом, в каждой ступени напор увеличивается. Происходит как бы обратный процесс работы турбины, в которой с помощью напора создается сила вращения. А в насосе с помощью вращения создается напор. Суммарный напор зависит от количества ступеней. Ступень давления нового осевого насоса способна создавать перепад, равный 36 м при подаче 60 л жидкости в секунду. Но и это ие предел. Если увеличить количество оборотов ротора, то гидравлическая мощность машины повысится без увеличения ее веса. Ротор осевого насоса «ОН-2» делает 3 тыс. оборотов в минуту, в этой машине создается напор 1 200 м. Расчеты показали, что если ротор будет вращаться со скоростью 4 500 оборотов в минуту, то перепад можно увеличить до 2 000 м. Высоконапорный осевой насос был задуман для бурения нефтяных и га зовых скважин. Однако практика показала, что он очень эффективен также и в законтурном ааводнении нефтяных пластов, и при бурении стволов угольных шахт, и при гидродобыча угля и других работах в горной промышленности. Сейчас в отделе буровых насосов «Гипронефтемаша» ведутся работы по совершенствованию нового насоса. Конструкторы решают, как лучше защитить рабочие органы насоса от истирания абразивной струей при относи-т ьной скорости свыше 30 м/сек, а также ищут наиболее совершенные профили рабочих колес и направляющих аппаратов. На Всемирной выставке в Брюсселе жюри присудило создателям нового насоса М. Ш. Вартапетову, Л. С. Глик-ману, М. И. Корневу, Я. М. Кершен-бауму и В. Н. Спекторскому «Гран-при» — Большую золотую медаль. А. ДРАПКИН, инженер 23 |