Техника - молодёжи 1967-05, страница 6

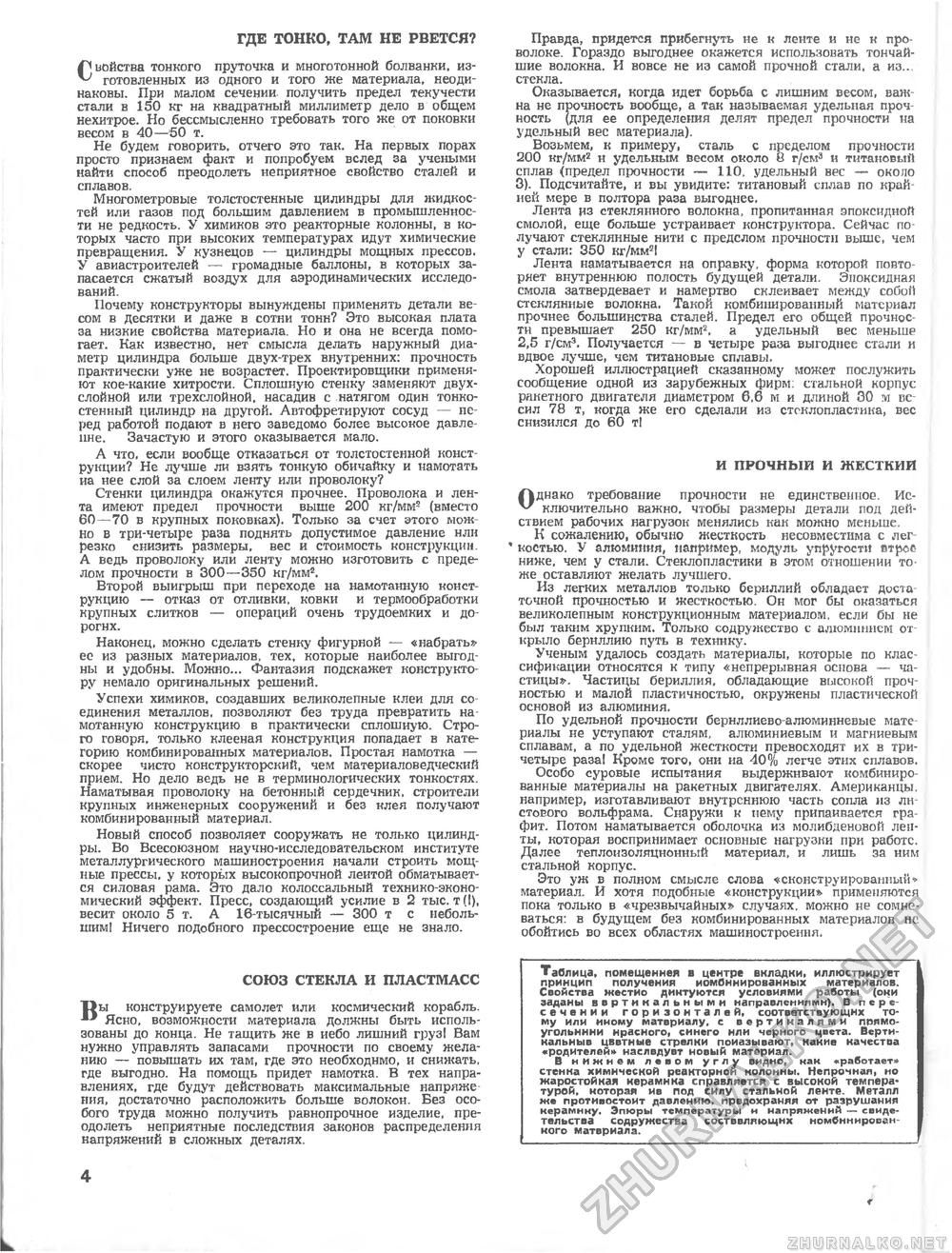

ГДЕ ТОНКО, ТАМ НЕ РВЕТСЯ? Свойства тонкого пруточка и многотонной болванки, изготовленных из одного и того же материала, неодинаковы. При малом сечении получить предел текучести стали в 150 кг на квадратный миллиметр дело в общем нехитрое. Но бессмысленно требовать того же от поковки весом в 40—50 т. Не будем говорить, отчего это так. На первых порах просто признаем факт и попробуем вслед за учеными найти способ преодолеть неприятное свойство сталей и сплавов. Многометровые толстостенные цилиндры для жидкостей или газов под большим давлением в промышленности не редкость. У химиков это реакторные колонны, в которых часто при высоких температурах идут химические превращения. У кузнецов — цилиндры мощных прессов. У авиастроителей — громадные баллоны, в которых запасается сжатый воздух для аэродинамических исследований. Почему конструкторы вынуждены применять детали весом в десятки и даже в сотни тонн? Это высокая плата за низкие свойства материала. Но и она не всегда помогает. Как известно, нет смысла делать наружный диаметр цилиндра больше двух-трех внутренних: прочность практически уже не возрастет. Проектировщики применяют кое-какие хитрости. Сплошную стенку заменяют двухслойной или трехслойной, насадив с натягом один тонкостенный цилиндр на другой. Автофретируют сосуд — перед работой подают в него заведомо более высокое давление. Зачастую и этого оказывается мало. А что, если вообще отказаться от толстостенной конструкции? Не лучше ли взять тонкую обичайку и намотать иа нее слой за слоем ленту или проволоку? Стенки цилиндра окажутся прочнее. Проволока и лента имеют предел прочности выше 200 кг/мм2 (вместо 60—70 в крупных поковках). Только за счет этого мож Но в три-четыре раза поднять допустимое давление нлн резко снизить размеры, вес и стоимость конструкции. А ведь проволоку или ленту можно изготовить с пределом прочности в 300—350 кг/мм2. Второй выигрыш при переходе на намотанную конструкцию — отказ от отливки, ковки и термообработки крупных слитков — операций очень трудоемких и дорогих. Наконец, можно сделать стенку фигурной — «набрать» ее из разных материалов, тех, которые наиболее выгодны и удобны. Можно... Фантазия подскажет конструктору немало оригинальных решений. Успехи химиков, создавших великолепные клеи для со единения металлов, позволяют без труда превратить на мотанную конструкцию в практически сплошную. Строго говоря, только клееная конструкция попадает в категорию комбинированных материалов. Простая намотка — скорее чисто конструкторский, чем материаловедческий прием. Но дело ведь не в терминологических тонкостях. Наматывая проволоку на бетонный сердечник, строители крупных инженерных сооружений и без клея получают комбинированный материал. Новый способ позволяет сооружать не только цилиндры. Во Всесоюзном научно-исследовательском институте металлургического машиностроения начали строить мощные прессы, у которых высокопрочной лентой обматывается силовая рама. Это дало колоссальный технико-экономический эффент. Пресс, создающий усилие в 2 тыс. т (I), весит около 5 т. А 16-тысячный — 300 т с небольшим! Ничего подобного прессостроение еще не знало. Правда, придется прибегнуть не к ленте и не к проволоке. Гораздо выгоднее окажется использовать тончайшие волонна. И вовсе не из самой прочной стали, а из., стекла. Оказывается, когда идет борьба с лишним весом, важна не прочность вообще, а так называемая удельная прочность (для ее определения делят предел прочности на удельный вес материала). Возьмем, к примеру, сталь с пределом прочности 200 кг/мм2 н удельным весом около 8 г/см3 и титановый сплав (предел прочности — 110. удельный вес — около 3). Подсчитайте, и вы увидите: титановый сплав по крайней мере в полтора раза выгоднее. Лента из стеклянного волокна, пропитанная эпоксидной смолой, еще больше устраивает конструктора. Сейчас получают стеклянные нити с пределом прочности выше, чем у стали: 350 кг/мм5! Лента наматывается на оправку, форма которой повторяет внутреннюю полость будущей детали. Эпоксидная смола затвердевает и намертво склеивает между собой стеклянные волокна, Такой комбинированный материал прочнее большинства сталей. Предел его общей прочности превышает 250 кг/мм2, а удельный вес меньше 2,5 г/см3. Получается — в четыре раза выгоднее стали и вдвое лучше, чем титановые сплавы, Хорошей иллюстрацией сказанному может послужить сообщение одной из зарубежных фирм стальной корпус ракетного двигателя диаметром 6.6 м и длиной 30 м весил 78 т, когда же его сделали из стеклопластика, вес снизился до 60 т! И ПРОЧНЫЙ И ЖЕСТКИИ Лднако требование прочности не единственное. Ис-" ключительно важно, чтобы размеры детали под действием рабочих нагрузок менялись как можно меньше. К сожалению, обычно жесткость несовместима с лег * костью. У алюминия, например, модуль упругости втрое ниже, чем у стали. Стеклопластики в этом отношении тоже оставляют желать лучшего. Из легких металлов только бериллий обладает Доста точной прочностью и жесткостью Он мог бы оказаться великолепным конструкционным материалом, если бы не был таким хрупким. Только содружество с алюминием от крыло бериллию путь в технику. Ученым удалось создать материалы, которые по классификации относятся к типу «непрерывная основа — частицы». Частицы бериллия, обладающие высокой прочностью и малой пластичностью, окружены пластической основой из алюминия. По удельной прочности бернллиево-алюминневые мате риалы не уступают сталям, алюминиевым и магниевым сплавам, а по удельной жесткости превосходят их в три-четыре раза! Кроме того, они на 40% легче этих сплавов. Особо суровые испытания выдерживают комбинированные материалы на ракетных двигателях. Американцы, например, изготавливают внутреннюю часть сопла из лн-стоеого вольфрама. Снаружи к нему припаивается графит. Потом наматывается оболочка из молибденовой ленты, которая воспринимает основные нагрузки при работе. Далее теплоизоляционный материал, и лишь за ним стальной корпус. Это уж в полном смысле слова «сконструированный» материал. И хотя подобные «конструкции» применяются пока только в «чрезвычайных» случаях, можно не сомневаться: в будущем без комбинированных материалов не обойтись во всех областях машиностроения, СОЮЗ СТЕКЛА И ПЛАСТМАСС 1>ы конструируете самолет или космический корабль. " Ясно, возможности материала должны быть использованы до конца. Не тащить же в небо лишний груз! Вам нужно управлять запасами прочности по своему желанию — повышать их там, где это необходимо, и снижать, где выгодно. На помощь придет намотка. В тех направлениях, где будут действовать максимальные напряже иия, достаточно расположить больше волокон. Без особого труда можно получить равнопрочное изделие, преодолеть неприятные последствия законов распределения напряжений в сложных деталях. 4 Таблица, помещенная в центре вкладки, иллюстрирует принцип получения комбинированных материалов. Свойства жестио диктуются условиями работы (они заданы вертикальными направлениями). В пересечении горизонталей, соответствующих тому или иному материалу, с вертикалями ппямо-угольннни нрасного, синего или черного цвета. Вертикальные цветные стрелки поиазывают, какие качества «родителей» наследует новый материал В нижнем левом углу видно, как «работает» стенка химической реакторной колонны. Непрочная, но жаростойкая керамика справляется с высокой температурой, которая ив под силу стальной ленте. Металл же противостоит давлению, предохраняя от раэрушания керамику. Эпюры температуры и напряжений — свидетельства содружества состввллющнх номбннировен-кого материала. |