Техника - молодёжи 2002-01, страница 14

ные оценки, реальный выход топлива будет заметно ниже, но и его будет более чем достаточно для подтверждения тезиса о возможности реализовать «самообеспеченность» лунной базы. В данной статье внимание уделю лишь одному, зато ключевому заводу — по производству лунного топлива — как определяющему звену всей транспорт-но-технологической цепочки. Создание подобной ЛЭС имеет смысл лишь при том условии, что все работы будут завершены в крайне сжатые сроки. Обоснованно предполагается, что сама транспортировка оборудования не явится критическим звеном. Срок наработки необходимого количества лунного топлива для доставки оборудования условно определен в два года; предполагается, что заводы функционируют только в дневные лунные периоды. От продолжительности наработки топлива (то есть от темпа производства при заданном суммарном объеме) зависит, с одной стороны, масса топливного завода (чем меньше срок наработки, тем больше масса оборудования и тем больше численность парка аппа ратов ТКС), с другой стороны, увеличивая срок наработки топлива, можно снизить и массу собственно топливного завода, и общую массу ТКС. Однако при увеличении продолжительности этапа транспортировки и при сохранении заданного срока развертывания будет уменьшаться время на собственно производство и монтаж ЭИК, что потребует увеличения производительности оборудования и его массы Более строгий анализ позволит для любой суммарной продолжительности выявить такое соотношение между временем транспортировки оборудования и изготовлением ЭИК, которое позволит получить минимум суммарной массы парка «сухих» ТКА и всего доставляемого оборудования. В любом случае, сперва надо проанализировать номенклатуру оборудования всех заводов и, в конечном счете, их массу и энергопотребление. В качестве первоочередной задачи определим состав и производительность оборудования топливного завода, в плане возможностей транспортной системы. ТОПЛИВНЫЙ ЗАВОД — типичное крупнотоннажное производство кислорода, кремния и алюминия из практически необогащенного реголита. Другие важные вещества, также содержащиеся в реголите в заметных количествах, соизмеримых с долей алюминия (например, магний и кальций), которые, в принципе, могли бы использоваться и как горючее в составе топлива, и как конструкционный материал для ЭИКа,— ради упрощения технологической схемы завода извлекать не предполагается, и они идут в отвалы. Ввиду приоритетности извлечения кислорода, доля которого в сырье максимальна (и доходит до 41%), тип и параметры основных технологических процессов на заводе, а также состав оборудования выбираются «под кислород» Вообще, известно свыше десятка способов извлечения кислорода из реголи та, однако нам предпочтительны низкотемпературные, упрощающие решение проблемы стойкости и ресурса оборудования и при этом позволяющие также извлекать кремний и алюминий. Этому требованию удовлетворяют химические методы, в частности, метод фторирования сырья, где уровень температур не превышает 700 С. Другие способы, например, термический (пиролизный) и электрохимический (с электролизом расплавленного реголита) требуют существенно больших температур (2800" С и 1500" С, соответственно). Принятый химический способ предполагает обработку реголита сухим газообразным фтором при температуре 700 С и давлении 1 атм. Затраты фтора, доставляемого для начала процесса с Земли, — 0,9 кг на 1 кг реголита. Фторирование производится в химических

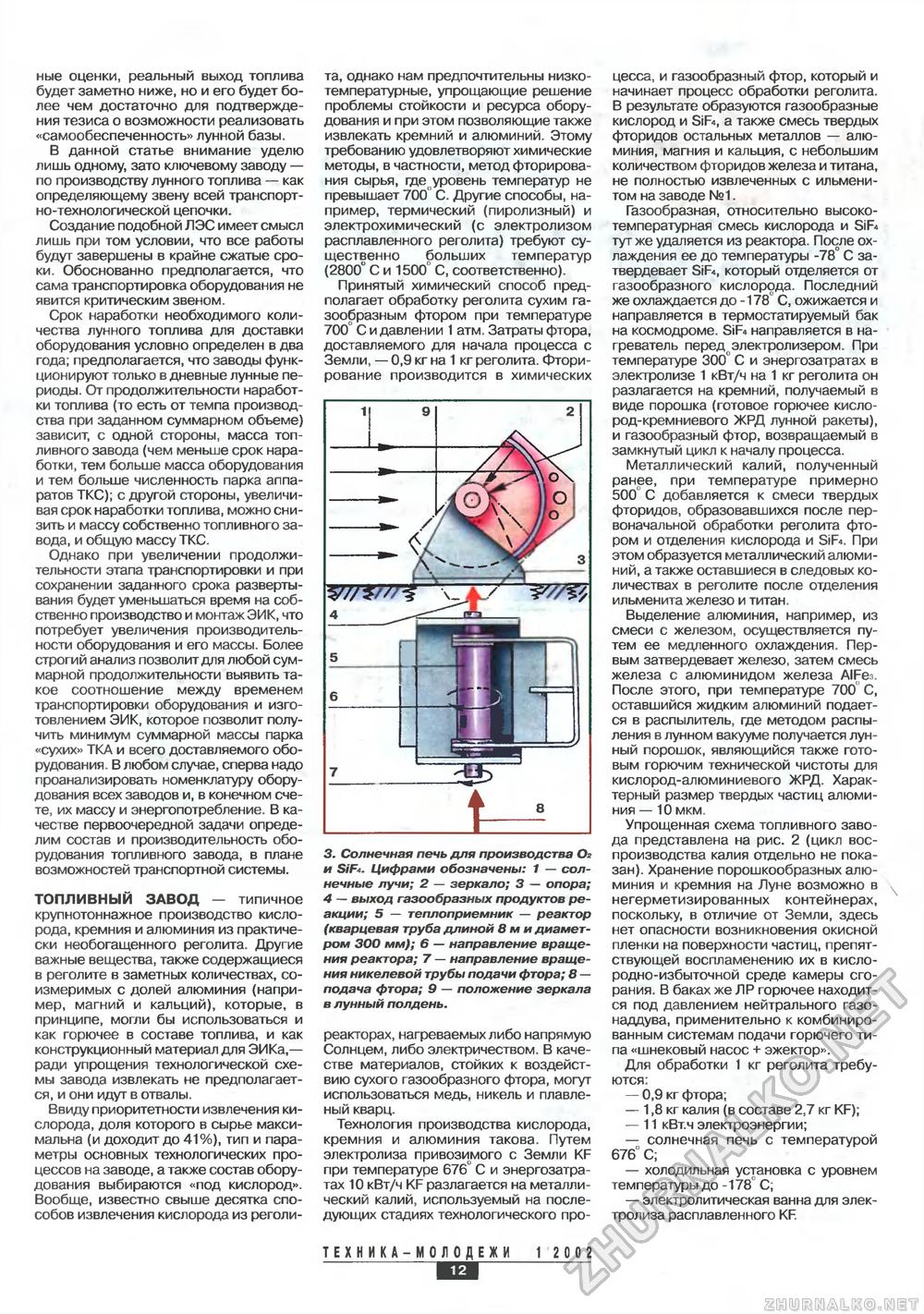

/ j / j 3. Солнечная печь для производства Ог и SiFi. Цифрами обозначены: 1 — солнечные лучи; 2 — зеркало; 3 — опора; 4 — выход газообразных продуктов реакции; 5 — теплоприемник — реактор (кварцевая труба длиной 8м и диаметром ЗОО мм); 6 — направление вращения реактора; 7 — направление вращения никелевой трубы подачи фтора; 8 — подача фтора; 9 — положение зеркала в лунный полдень. реакторах, нагреваемых либо напрямую Солнцем, либо электричеством. В качестве материалов, стойких к воздействию сухого газообразного фтора, могут использоваться медь, никель и плавленый кварц. Технология производства кислорода, кремния и алюминия такова. Путем электролиза привозимого с Земли KF при температуре 676 С и энергозатратах 10 кВт/ч KF разлагается на металлический калий, используемый на последующих стадиях технологического про цесса, и газообразный фтор, который и начинает процесс обработки реголита. В результате образуются газообразные кислород и SiF<, а также смесь твердых фторидов остальных металлов — алюминия, магния и кальция, с небольшим количеством фторидов железа и титана, не полностью извлеченных с ильменитом на заводе №1. Газообразная, относительно высокотемпературная смесь кислорода и SiF* тут же удаляется из реактора. После охлаждения ее до температуры -78° С затвердевает SiFi, который отделяется от газообразного кислорода. Последний же охлаждается до -178 С, ожижается и направляется в термостатируемый бак на космодроме SiF-i направляется в нагреватель передоэлектролизером. При температуре 300° С и энергозатратах в электролизе 1 кВт/ч на 1 кг реголита он разлагается на кремний, получаемый в виде порошка (готовое горючее кислород-кремниевого ЖРД лунной ракеты), и газообразный фтор, возвращаемый в замкнутый цикл к началу процесса. Металлический калий, полученный ранее, при температуре примерно 500 С добавляется к смеси твердых фторидов, образовавшихся после первоначальной обработки реголита фтором и отделения кислорода и SiFi. При этом образуется металлический алюминий, а также оставшиеся в следовых количествах в реголите после отделения ильменита железо и титан Выделение алюминия, например, из смеси с железом, осуществляется путем ее медленного охлаждения Первым затвердевает железо, затем смесь железа с алюминидом железа AlFes. После этого, при температуре 700 С, оставшийся жидким алюминий подается в распылитель, где методом распыления в лунном вакууме получается лунный порошок, являющийся также готовым горючим технической чистоты для кислород-алюминиевого ЖРД. Характерный размер твердых частиц алюминия —10 мкм. Упрощенная схема топливного завода представлена на рис. 2 (цикл воспроизводства калия отдельно не показан). Хранение порошкообразных алюминия и кремния на Луне возможно в негерметизированных контейнерах, поскольку, в отличие от Земли, здесь нет опасности возникновения окисной пленки на поверхности частиц, препятствующей воспламенению их в кислородно-избыточной среде камеры сгорания В баках же Л Р горючее находится под давлением нейтрального газонаддува, применительно к комбинированным системам подачи горючего типа «шнековый насос + эжектор». Для обработки 1 кг реголита требуются: — 0,9 кг фтора; — 1,8 кг калия (в составе 2,7 кг KF); — 11 кВт.ч электроэнергии; — солнечная печь с температурой 676° С; — холодильная установка с уровнем температуры до-178 С, — электролитическая ванна для электролиза расплавленного KF ТЕХНИКА-МОЛОДЕЖИ 1 2 0 0 2 |

|||||||||