Техника - молодёжи 2003-06, страница 65

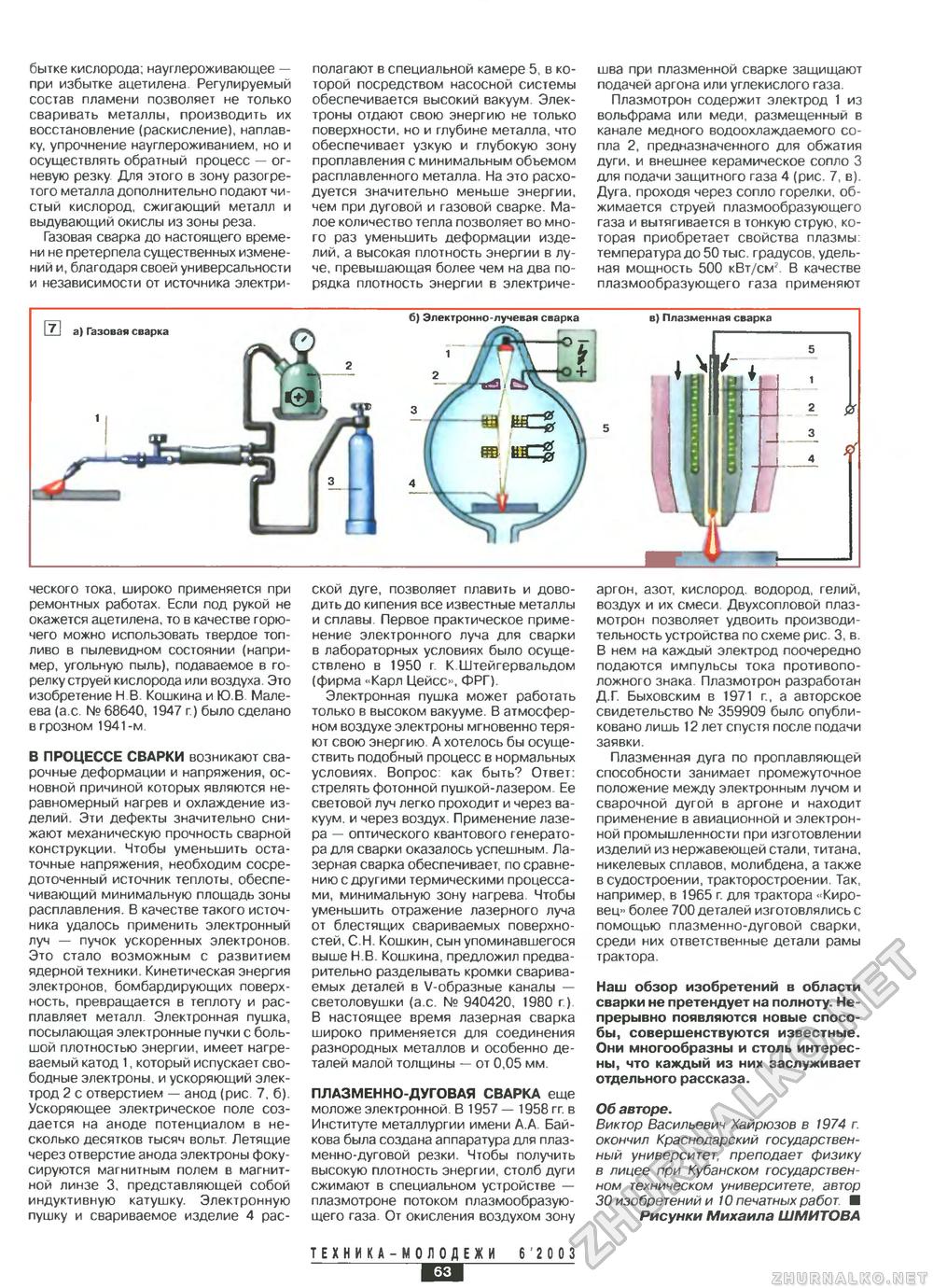

бытке кислорода; науглероживающее — при избытке ацетилена. Регулируемый состав пламени позволяет не только сваривать металлы, производить их восстановление (раскисление), наплавку, упрочнение науглероживанием, но и осуществлять обратный процесс — огневую резку Для этого в зону разогретого металла дополнительно подают чистый кислород, сжигающий металл и выдувающий окислы из зоны реза. Газовая сварка до настоящего времени не претерпела существенных изменений и, благодаря своей универсальности и независимости от источника электри ческого тока, широко применяется при ремонтных работах. Если под рукой не окажется ацетилена, то в качестве горючего можно использовать твердое топливо в пылевидном состоянии (например, угольную пыль), подаваемое в горелку струей кислорода или воздуха. Это изобретение Н.В. Кошкина и Ю В. Малеева (а.с №68640, 1947 г.) было сделано в грозном 1941-м. В ПРОЦЕССЕ СВАРКИ возникают сварочные деформации и напряжения, основной причиной которых являются неравномерный нагрев и охлаждение изделий. Эти дефекты значительно снижают механическую прочность сварной конструкции. Чтобы уменьшить остаточные напряжения, необходим сосредоточенный источник теплоты, обеспечивающий минимальную площадь зоны расплавления. В качестве такого источника удалось применить электронный луч — пучок ускоренных электронов. Это стало возможным с развитием ядерной техники. Кинетическая энергия электронов, бомбардирующих поверхность, превращается в теплоту и расплавляет металл. Электронная пушка, посылающая электронные пучки с большой плотностью энергии, имеет нагреваемый катод 1, который испускает свободные электроны, и ускоряющий электрод 2 с отверстием — анод (рис. 7, б). Ускоряющее электрическое поле создается на аноде потенциалом в несколько десятков тысяч вольт. Летящие через отверстие анода электроны фокусируются магнитным полем в магнитной линзе 3, представляющей собой индуктивную катушку. Электронную пушку и свариваемое изделие 4 рас полагают в специальной камере 5, в которой посредством насосной системы обеспечивается высокий вакуум. Электроны отдают свою энергию не только поверхности, но и глубине металла, что обеспечивает узкую и глубокую зону проплавления с минимальным объемом расплавленного металла. На это расходуется значительно меньше энергии, чем при дуговой и газовой сварке. Малое количество тепла позволяет во много раз уменьшить деформации изделий, а высокая плотность энергии в луче, превышающая более чем на два порядка плотность энергии в электриче ской дуге, позволяет плавить и доводить до кипения все известные металлы и сплавы. Первое практическое применение электронного луча для сварки в лабораторных условиях было осуществлено в 1950 г. К.Штейгервальдом (фирма «Карл Цейсс», ФРГ). Электронная пушка может работать только в высоком вакууме. В атмосферном воздухе электроны мгновенно теряют свою энергию. А хотелось бы осуществить подобный процесс в нормальных условиях. Вопрос: как быть? Ответ: стрелять фотонной пушкой-лазером. Ее световой луч легко проходит и через вакуум. и через воздух. Применение лазера — оптического квантового генератора для сварки оказалось успешным. Лазерная сварка обеспечивает, по сравнению с другими термическими процессами, минимальную зону нагрева. Чтобы уменьшить отражение лазерного луча от блестящих свариваемых поверхностей, С.Н. Кошкин, сын упоминавшегося выше Н.В. Кошкина, предложил предварительно разделывать кромки свариваемых деталей в V-образные каналы — светоловушки (а.с. № 940420, 1980 г.). В настоящее время лазерная сварка широко применяется для соединения разнородных металлов и особенно деталей малой толщины — от 0,05 мм. ПЛАЗМЕННО-ДУГОВАЯ СВАРКА еще моложе электронной. В 1957 — 1958 гг. в Институте металлургии имени А.А. Бай-кова была создана аппаратура для плаз-менно-дуговой резки. Чтобы получить высокую плотность энергии, столб дуги сжимают в специальном устройстве — плазмотроне потоком плазмообразую-щего газа. От окисления воздухом зону ТЕХНИКА-МОЛОДЕЖИ 6 ' 2 0 0 3 63 шва при плазменной сварке защищают подачей аргона или углекислого газа. Плазмотрон содержит электрод 1 из вольфрама или меди, размещенный в канале медного водоохлаждаемого сопла 2, предназначенного для обжатия дуги, и внешнее керамическое сопло 3 для подачи защитного газа 4 (рис. 7, в). Дуга, проходя через сопло горелки, обжимается струей плазмообразующего газа и вытягивается в тонкую струю, которая приобретает свойства плазмы: температура до 50 тыс. градусов, удельная мощность 500 кВт/смг. В качестве плазмообразующего газа применяют аргон, азот, кислород, водород, гелий, воздух и их смеси. Двухсопловой плазмотрон позволяет удвоить производительность устройства по схеме рис. 3, в. В нем на каждый электрод поочередно подаются импульсы тока противоположного знака. Плазмотрон разработан Д.Г. Быховским в 1971 г., а авторское свидетельство № 359909 было опубликовано лишь 12 лет спустя после подачи заявки. Плазменная дуга по проплавляющей способности занимает промежуточное положение между электронным лучом и сварочной дугой в аргоне и находит применение в авиационной и электронной промышленности при изготовлении изделий из нержавеющей стали, титана, никелевых сплавов, молибдена, а также в судостроении, тракторостроении. Так, например, в 1965 г. для трактора «Киро-вец» более 700 деталей изготовлялись с помощью плазменно-дуговой сварки, среди них ответственные детали рамы трактора. Наш обзор изобретений в области сварки не претендует на полноту. Непрерывно появляются новые способы, совершенствуются известные. Они многообразны и столь интересны, что каждый из них заслуживает отдельного рассказа. Об авторе. Виктор Васильевич Хайрюзов в 1974 г. окончил Краснодарский государственный университет, преподает физику в лицее при Кубанском государственном техническом университете, автор 30 изобретений и 10 печатных работ. ■ Рисунки Михаила ШМИТОВА И а) 6) Электронно-лучевая сварка Газовая сварка в) Плазменная сварка Г |