Юный техник 1969-10, страница 29

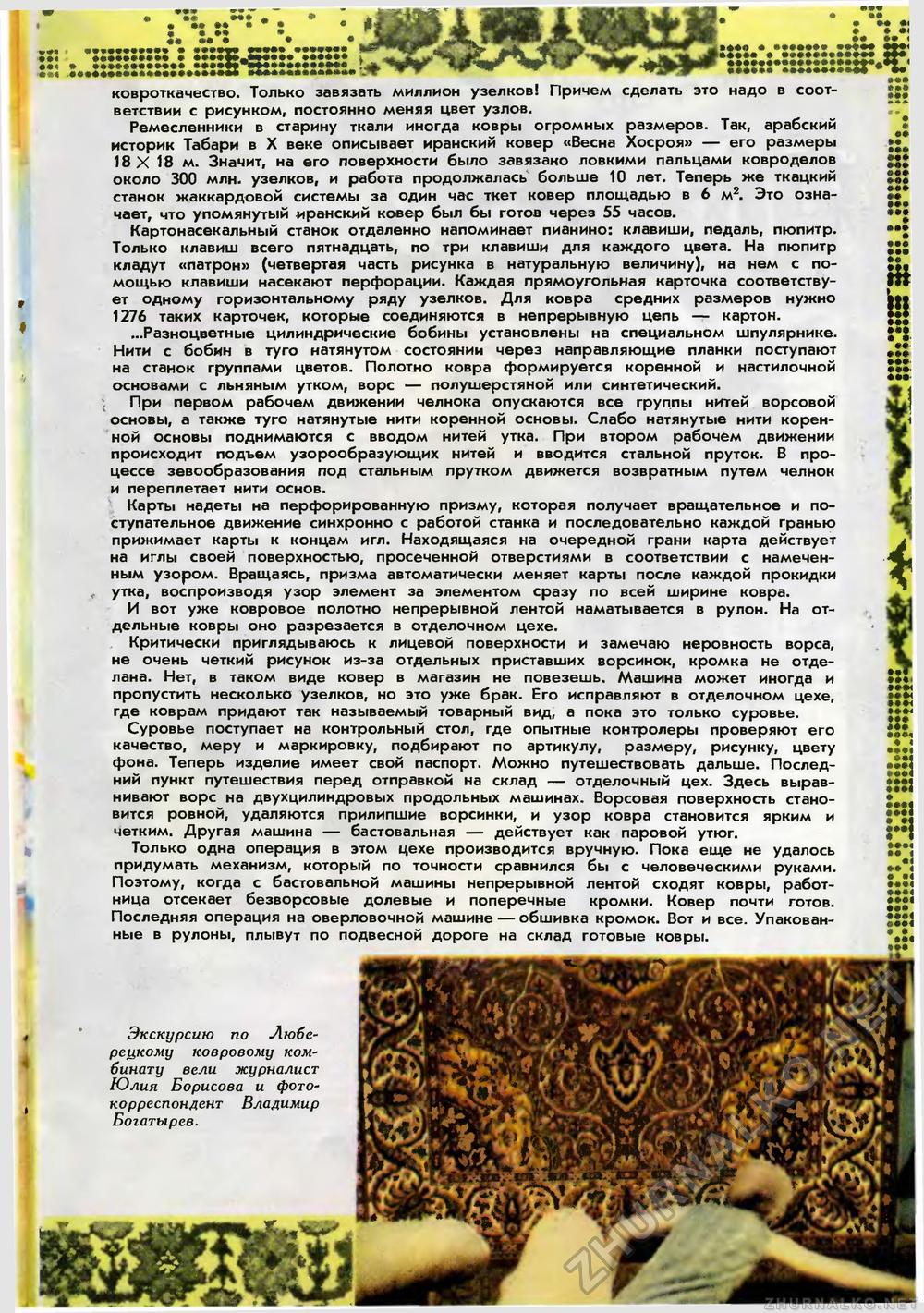

• . * . * • г.*г mf »»*•«*»•»» • »»»»•«* ковроткачество. Только завязать миллион узелков! Причем сделать это надо в соответствии с рисунком, постоянно меняя цвет узлов. Ремесленники в старину ткали иногда ковры огромных размеров. Так, арабский историк Табари в X веке описывает иранский ковер «Весна Хосроя» — его размеры 18 X 18 м. Значит, на его поверхности было завязано ловкими пальцами ковроделов около 300 млн. узелков, и работа продолжалась больше 10 лет. Теперь же ткацкий станок жаккардовой системы за один час ткет ковер площадью в 6 м2. Это означает, что упомянутый иранский ковер был бы готов через 55 часов. Картонасекальный станок отдаленно напоминает пианино: клавиши, педаль, пюпитр. Только клавиш всего пятнадцать, по три клавиши для каждого цвета. На пюпитр кладут «патрон» (четвертая часть рисунка в натуральную величину), на нем с помощью клавиши насекают перфорации. Каждая прямоугольная карточка соответствует одному горизонтальному ряду узелков. Для ковра средних размеров нужно 1276 таких карточек, которые соединяются в непрерывную цепь — картон. ...Разноцветные цилиндрические бобины установлены на специальном шпулярнике. Нити с бобин в туго натянутом состоянии через направляющие планки поступают на станок группами цветов. Полотно ковра формируется коренной и настилочной основами с льняным утком, ворс — полушерстяной или синтетический. При первом рабочем движении челнока опускаются все группы нитей ворсовой основы, а также туго натянутые нити коренной основы. Слабо натянутые нити коренной основы поднимаются с вводом нитей утка. При втором рабочем движении происходит подъем узорообразующих нитей и вводится стальной пруток. В процессе зевообразования под стальным прутком движется возвратным путем челнок и переплетает нити основ. Карты надеты на перфорированную призму, которая получает вращательное и поступательное движение синхронно с работой станка и последовательно каждой гранью прижимает карты к концам игл. Находящаяся на очередной грани карта действует на иглы своей поверхностью, просеченной отверстиями в соответствии с намеченным узором. Вращаясь, призма автоматически меняет карты после каждой прокидки утка, воспроизводя узор элемент за элементом сразу по всей ширине ковра. И вот уже ковровое полотно непрерывной лентой наматывается в рулон. На отдельные ковры оно разрезается в отделочном цехе. Критически приглядываюсь к лицевой поверхности и замечаю неровность ворса, не очень четкий рисунок из-за отдельных приставших ворсинок, кромка не отделана. Нет, в таком виде ковер в магазин не повезешь. Машина может иногда и пропустить несколько узелков, но это уже брак. Его исправляют в отделочном цехе, где коврам придают так называемый товарный вид, а пока это только суровье. Суровье поступает на контрольный стол, где опытные контролеры проверяют его качество, меру и маркировку, подбирают по артикулу, размеру, рисунку, цвету фона. Теперь изделие имеет свой паспорт. Можно путешествовать дальше. Последний пункт путешествия перед отправкой на склад — отделочный цех. Здесь выравнивают ворс на двухцилиндровых продольных машинах. Ворсовая поверхность становится ровной, удаляются прилипшие ворсинки, и узор ковра становится ярким и четким. Другая машина — бастовальная — действует как паровой утюг. Только одна операция в этом цехе производится вручную. Пока еще не удалось придумать механизм, который по точности сравнился бы с человеческими руками. Поэтому, когда с бастовальной машины непрерывной лентой сходят ковры, работница отсекает безворсовые долевые и поперечные кромки. Ковер почти готов. Последняя операция на оверловочной машине — обшивка кромок. Вот и все. Упакованные в рулоны, плывут по подвесной дороге на склад готовые ковры. Экскурсию по Люберецкому ковровому комбинату вели журналист Юлия Борисова и фотокорреспондент Владимир Богатырев. |