Юный техник 1970-06, страница 5

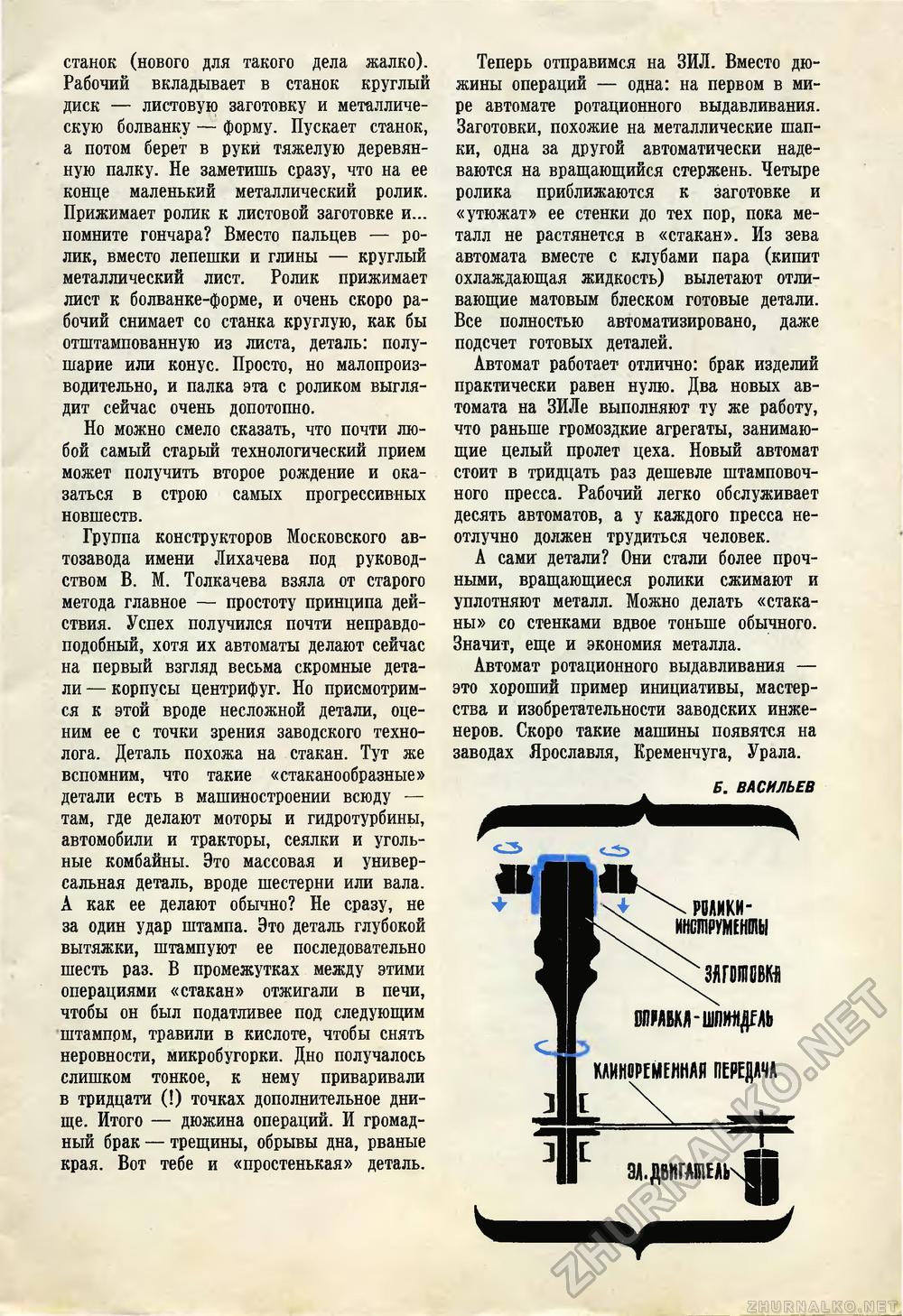

станок (нового для такого дела жалко). Рабочий вкладывает в станок круглый диск — листовую заготовку и металлическую болванку — форму. Пускает станок, а потом берет в руки тяжелую деревянную палку. Не заметишь сразу, что на ее конце маленький металлический ролик. Прижимает ролик к листовой заготовке и... помните гончара? Вместо пальцев — ролик, вместо лепешки и глины — круглый металлический лист. Ролик прижимает лист к болванке-форме, и очень скоро рабочий снимает со станка круглую, как бы отштампованную из листа, деталь: полушарие или конус. Просто, но малопроизводительно, и палка эта с роликом выглядит сейчас очень допотопно. Но можно смело сказать, что почти любой самый старый технологический прием может получить второе рождение и оказаться в строю самых прогрессивных новшеств. Группа конструкторов Московского автозавода имени Лихачева под руководством В. М. Толкачева взяла от старого метода главное — простоту принципа действия. Успех получился почти неправдоподобный, хотя их автоматы делают сейчас на первый взгляд весьма скромные детали — корпусы центрифуг. Но присмотримся к этой вроде несложной детали, оценим ее с точки зрения заводского технолога. Деталь похожа на стакан. Тут же вспомним, что такие «стаканообразные» детали есть в машиностроении всюду — там, где делают моторы и гидротурбины, автомобили и тракторы, сеялки и угольные комбайны. Это массовая и универсальная деталь, вроде шестерни или вала. А как ее делают обычно? Не сразу, не за один удар штампа. Это деталь глубокой вытяжки, штампуют ее последовательно шесть раз. В промежутках между этими операциями «стакан» отжигали в печи, чтобы он был податливее под следующим штампом, травили в кислоте, чтобы снять неровности, микробугорки. Дно получалось слишком тонкое, к нему приваривали в тридцати (!) точках дополнительное днище. Итого — дюжина операций. И громадный брак — трещины, обрывы дна, рваные края. Вот тебе и «простенькая» деталь. Теперь отправимся на ЗИЛ. Вместо дюжины операций — одна: на первом в мире автомате ротационного выдавливания. Заготовки, похожие на металлические шапки, одна за другой автоматически надеваются на вращающийся стержень. Четыре ролика приближаются к заготовке и «утюжат» ее стенки до тех пор, пока металл не растянется в «стакан». Из зева автомата вместе с клубами пара (кипит охлаждающая жидкость) вылетают отливающие матовым блеском готовые детали. Все полностью автоматизировано, даже подсчет готовых деталей. Автомат работает отлично: брак изделий практически равен нулю. Два новых автомата на ЗИЛе выполняют ту же работу, что раньше громоздкие агрегаты, занимающие целый пролет цеха. Новый автомат стоит в тридцать раз дешевле штамповочного пресса. Рабочий легко обслуживает десять автоматов, а у каждого пресса неотлучно должен трудиться человек. А сами детали? Они стали более прочными, вращающиеся ролики сжимают и уплотняют металл. Можно делать «стаканы» со стенками вдвое тоньше обычного. Значит, еще и экономия металла. Автомат ротационного выдавливания — это хороший пример инициативы, мастерства и изобретательности заводских инженеров. Скоро такие машины появятся на заводах Ярославля, Кременчуга, Урала. Б. ВАСИЛЬЕВ |