Сделай Сам (Знание) 2001-01, страница 32

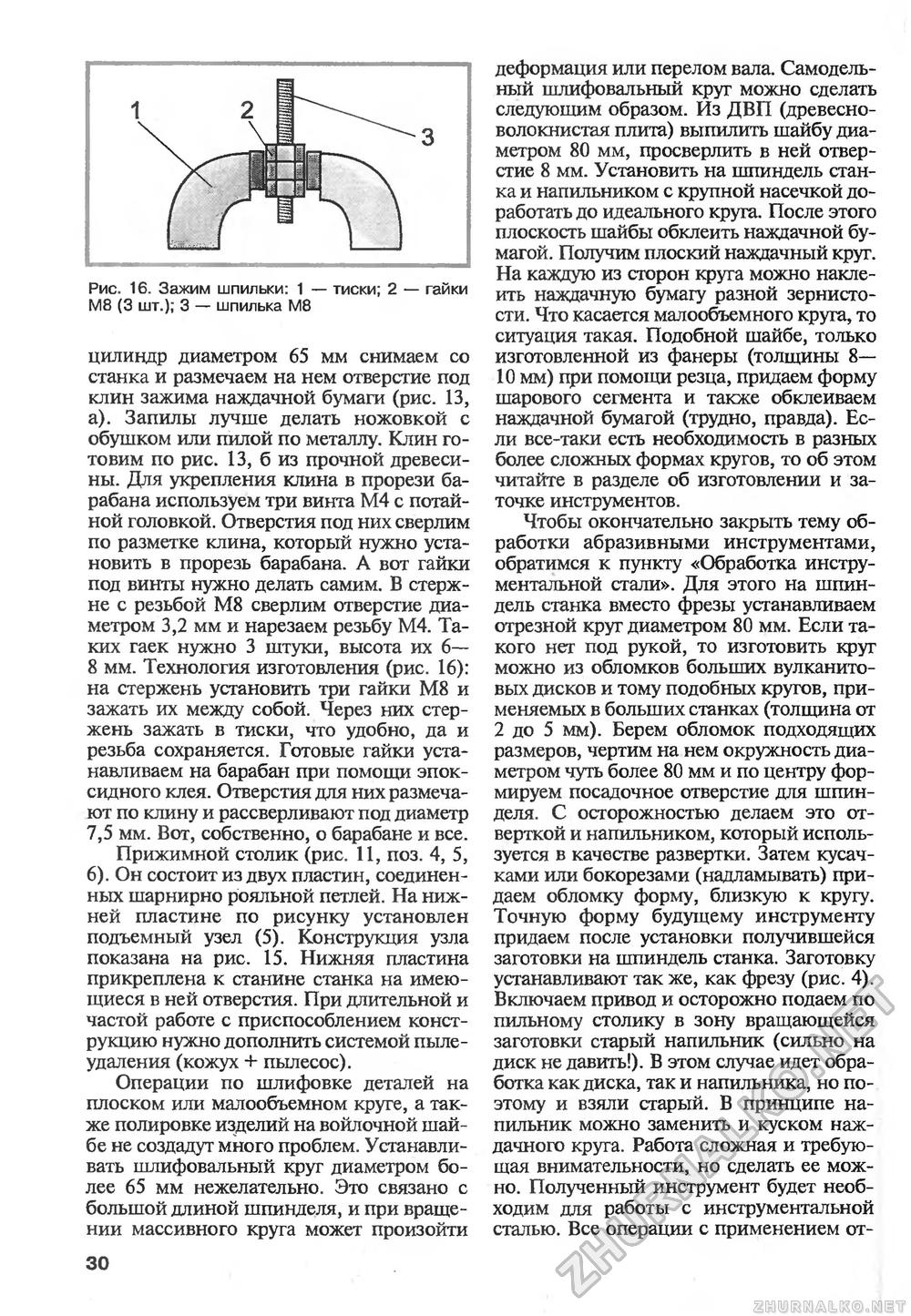

Рис. 16. Зажим шпильки: 1 — тиски; 2 — гайки М8 (3 шт.); 3 — шпилька М8 цилиндр диаметром 65 мм снимаем со станка и размечаем на нем отверстие под клин зажима наждачной бумаги (рис. 13, а). Запилы лучше делать ножовкой с обушком или пилой по металлу. Клин готовим по рис. 13, б из прочной древесины. Для укрепления клина в прорези барабана используем три винта М4 с потайной головкой. Отверстия под них сверлим по разметке клина, который нужно установить в прорезь барабана. А вот гайки под винты нужно делать самим. В стержне с резьбой М8 сверлим отверстие диаметром 3,2 мм и нарезаем резьбу М4. Таких гаек нужно 3 штуки, высота их 6— 8 мм. Технология изготовления (рис. 16): на стержень установить три гайки М8 и зажать их между собой. Через них стержень зажать в тиски, что удобно, да и резьба сохраняется. Готовые гайки устанавливаем на барабан при помощи эпоксидного клея. Отверстия для них размечают по клину и рассверливают под диаметр 7,5 мм. Вот, собственно, о барабане и все. Прижимной столик (рис. 11, поз. 4, 5, б). Он состоит из двух пластин, соединенных шарнирно рояльной петлей. На нижней пластине по рисунку установлен подъемный узел (5). Конструкция узла показана на рис. 15. Нижняя пластина прикреплена к станине станка на имеющиеся в ней отверстия. При длительной и частой работе с приспособлением конструкцию нужно дополнить системой пылеудаления (кожух + пылесос). Операции по шлифовке деталей на плоском или малообъемном круге, а также полировке изделий на войлочной шайбе не создадут много проблем. Устанавливать шлифовальный круг диаметром более 65 мм нежелательно. Это связано с большой длиной шпинделя, и при вращении массивного круга может произойти деформация или перелом вала. Самодельный шлифовальный круг можно сделать следующим образом. Из ДВП (древесноволокнистая плита) выпилить шайбу диаметром 80 мм, просверлить в ней отверстие 8 мм. Установить на шпиндель станка и напильником с крупной насечкой доработать до идеального круга. После этого плоскость шайбы обклеить наждачной бумагой. Получим плоский наждачный круг. На каждую из сторон круга можно наклеить наждачную бумагу разной зернистости. Что касается малообьемного круга, то ситуация такая. Подобной шайбе, только изготовленной из фанеры (толщины 8— 10 мм) при помощи резца, придаем форму шарового сегмента и также обклеиваем наждачной бумагой (трудно, правда). Если все-таки есть необходимость в разных более сложных формах кругов, то об этом читайте в разделе об изготовлении и заточке инструментов. Чтобы окончательно закрыть тему обработки абразивными инструментами, обратимся к пункту «Обработка инструментальной стали». Для этого на шпиндель станка вместо фрезы устанавливаем отрезной круг диаметром 80 мм. Если такого нет под рукой, то изготовить круг можно из обломков больших вулканито-вых дисков и тому подобных кругов, применяемых в больших станках (толщина от 2 до 5 мм). Берем обломок подходящих размеров, чертим на нем окружность диаметром чуть более 80 мм и по центру формируем посадочное отверстие для шпинделя. С осторожностью делаем это отверткой и напильником, который используется в качестве развертки. Затем кусачками или бокорезами (надламывать) придаем обломку форму, близкую к кругу. Точную форму будущему инструменту придаем после установки получившейся заготовки на шпиндель станка. Заготовку устанавливают так же, как фрезу (рис. 4). Включаем привод и осторожно подаем по пильному столику в зону вращающейся заготовки старый напильник (сильно на диск не давить!). В этом случае идет обработка как диска, так и напильника, но поэтому и взяли старый. В принципе напильник можно заменить и куском наждачного круга. Работа сложная и требующая внимательности, но сделать ее можно. Полученный инструмент будет необходим для работы с инструментальной сталью. Все операции с применением от- 30 |