Сделай Сам (Огонек) 2005-04, страница 21

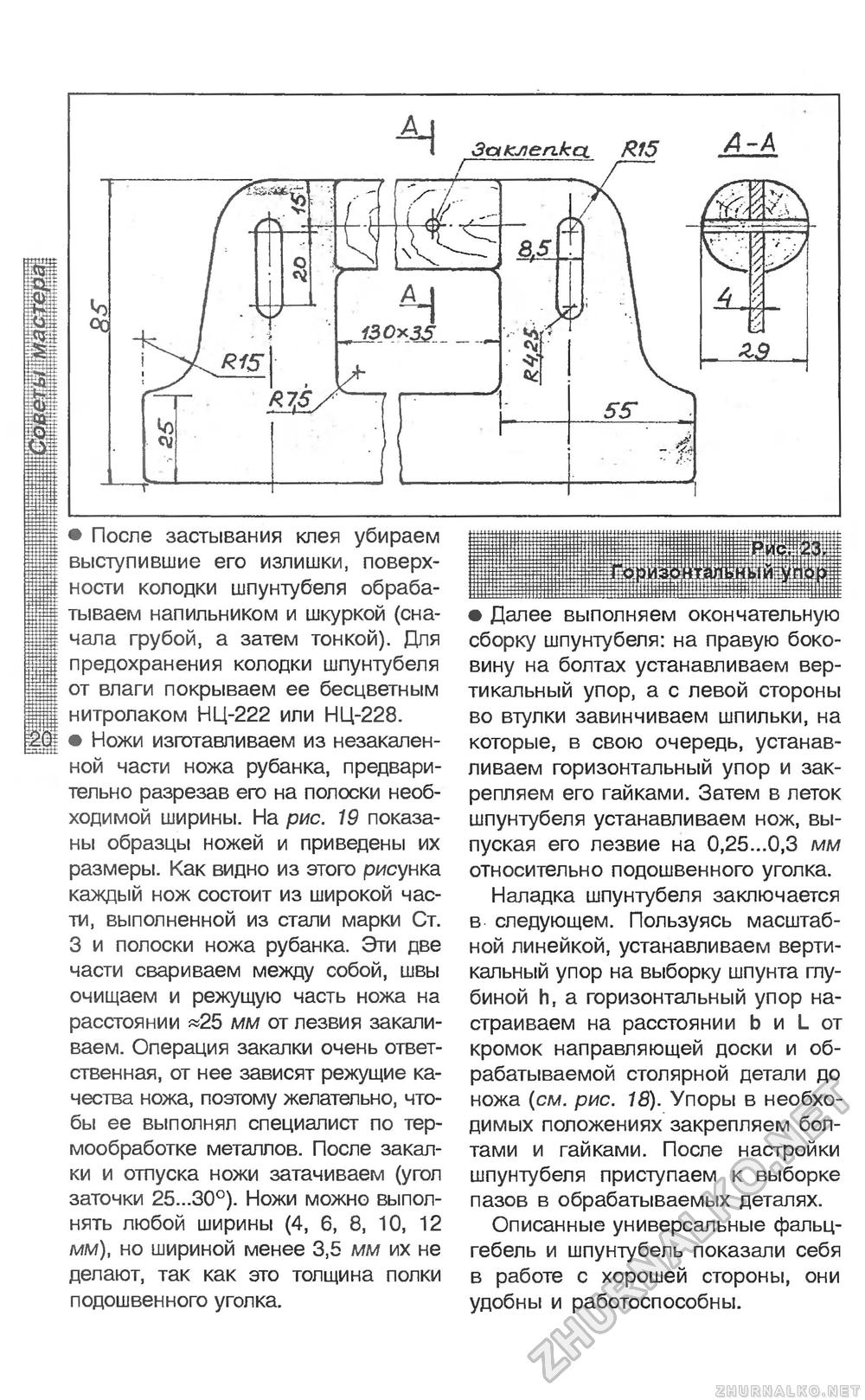

• После застывания клея убираем выступившие его излишки, поверхности колодки шпунтубеля обрабатываем напильником и шкуркой (сначала грубой, а затем тонкой). Для предохранения колодки шпунтубеля от влаги покрываем ее бесцветным нитролаком НЦ-222 или НЦ-228. • Ножи изготавливаем из незакаленной части ножа рубанка, предварительно разрезав его на полоски необходимой ширины. На рис. 19 показаны образцы ножей и приведены их размеры. Как видно из этого рисунка каждый нож состоит из широкой части, выполненной из стали марки Ст. 3 и полоски ножа рубанка. Эти две части свариваем между собой, швы очищаем и режущую часть ножа на расстоянии «25 мм от лезвия закаливаем. Операция закалки очень ответственная, от нее зависят режущие качества ножа, поэтому желательно, чтобы ее выполнял специалист по термообработке металлов. После закалки и отпуска ножи затачиваем (угол заточки 25...30°). Ножи можно выполнять любой ширины (4, 6, 8, 10, 12 мм), но шириной менее 3,5 мм их не делают, так как это толщина полки подошвенного уголка. • Далее выполняем окончательную сборку шпунтубеля: на правую боковину на болтах устанавливаем вертикальный упор, а с левой стороны во втулки завинчиваем шпильки, на которые, в свою очередь, устанавливаем горизонтальный упор и закрепляем его гайками. Затем в леток шпунтубеля устанавливаем нож, выпуская его лезвие на 0,25...0,3 мм относительно подошвенного уголка. Наладка шпунтубеля заключается в следующем. Пользуясь масштабной линейкой, устанавливаем вертикальный упор на выборку шпунта глубиной h, а горизонтальный упор настраиваем на расстоянии b и L от кромок направляющей доски и обрабатываемой столярной детали до ножа (см. рис. 18). Упоры в необходимых положениях закрепляем болтами и гайками. После настройки шпунтубеля приступаем к выборке пазов в обрабатываемых деталях. Описанные универсальные фальцгебель и шпунтубель показали себя в работе с хорошей стороны, они удобны и работоспособны. |