Техника - молодёжи 1938-03, страница 6

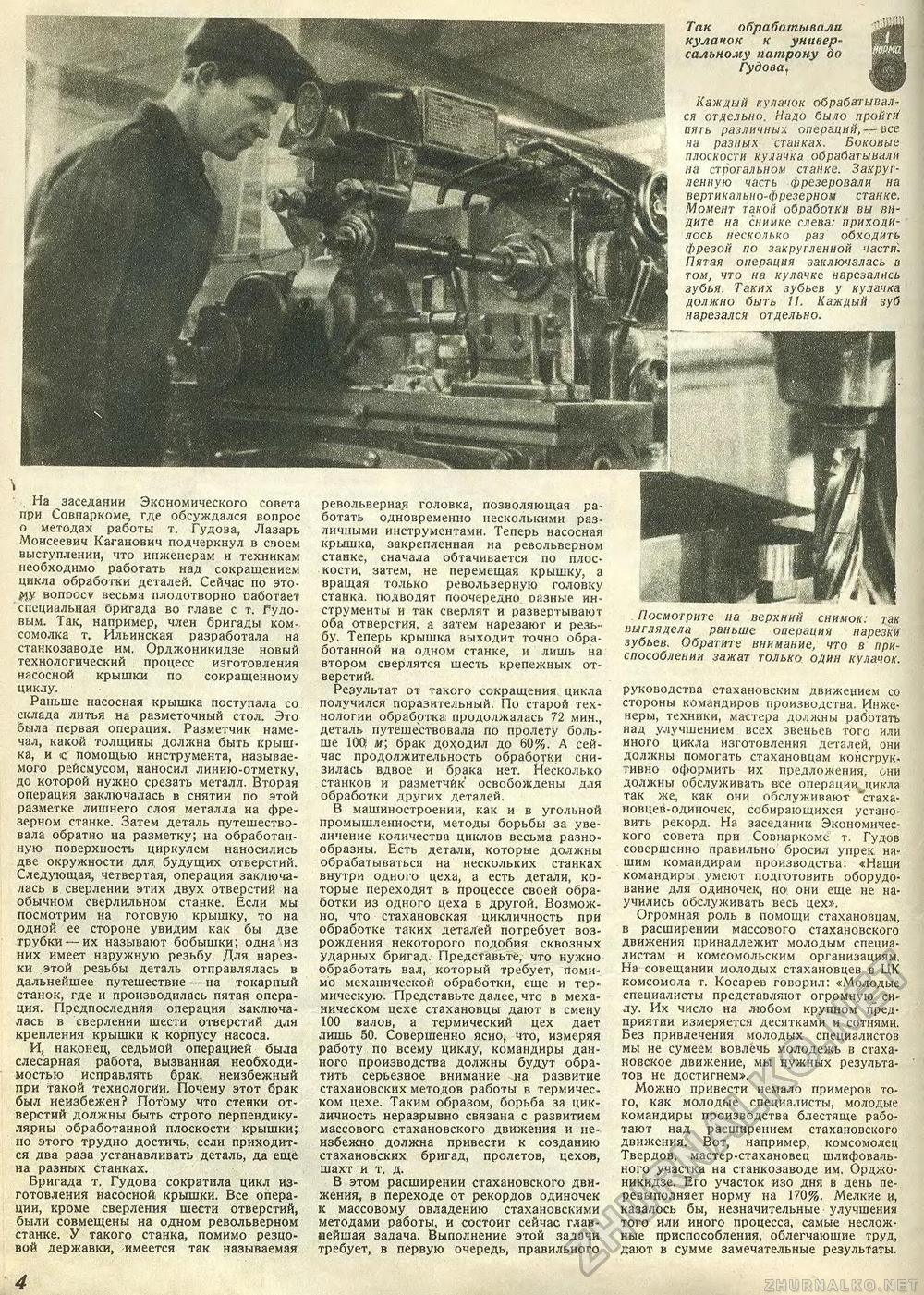

. На заседании Экономического совета при Совнаркоме, где обсуждался вопрос о методах работы т. Гудова, Лазарь Моисеевич Каганович подчеркнул в своем выступлении, что инженерам и техникам необходимо работать над сокращением цикла обработки деталей. Сейчас по этому вопросу весьма плодотворно оаботает специальная бригада во главе с т. 'Рудовым. Так, например, член бригады комсомолка т. Ильинская разработала на станкозаводе им. Орджоникидзе новый технологический процесс изготовления насосной крышки по сокращенному циклу. Раньше насосная крышка поступала со склада литья на разметочный стол. Это была первая операция. Разметчик намечал, какой толщины должна быть крышка, и с помощью инструмента, называемого рейсмусом, наносил линию-отметку, до которой нужно срезать металл. Вторая операция заключалась в снятии по этой разметке лишнего слоя металла на фрезерном станке. Затем деталь путешествовала обратно на разметку; на обработанную поверхность циркулем наносились две окружности для, будущих отверстий. Следующая, четвертая, операция заключалась в сверлении этих двух отверстий на обычном сверлильном станке. Если мы посмотрим на готовую крышку, то на одной ее стороне увидим как бы две трубки — их называют бобышки; одна из них имеет наружную резьбу. Для нарезки этой резьбы деталь отправлялась в дальнейшее путешествие — на токарный станок, где и производилась пятая операция. Предпоследняя операция заключалась в сверлении шести отверстий для крепления крышки к корпусу насоса. И, наконец, седьмой операцией была слесарная работа, вызванная необходимостью исправлять брак, неизбежный при такой технологии. Почему этот брак был неизбежен? Потому что стенки отверстий должны быть строго перпендикулярны обработанной плоскости крышки; но этого трудно достичь, если приходится два раза устанавливать деталь, да еще на разных станках. Бригада т. Гудова сократила цикл изготовления насосной крышки. Все операции, кроме сверления шести отверстий, были совмещены на одном револьверном станке. У такого станка, помимо резцовой державки, имеется так. называемая Так обрабатывала кулачок к универсальному патрону до Гудоват Каждый кулачок обрабатывался отдельно. Надо было пройп/ пять различных операций,— осе на разных станках. Боковые плоскости кулачка обрабатывали на строгальном станке. Закругленную часть фрезеровали на вертикально-фрезерном станке. Момент такой обработки вы видите на снимке слева: приходилось несколько раз обходить фрезой по закругленной части. Пятая операция заключалась в том, что на кулачке нарезались зубья. Таких зубьев у кулачка должно быть 11. Каждый зуб нарезался отдельно. револьверная головка, позволяющая работать одновременно несколькими различными инструментами. Теперь насосная крышка, закрепленная на револьверном станке, сначала обтачивается по плоскости, затем, не перемещая крышку, а вращая только револьверную головку станка, подводят поочередно оазные инструменты и так сверлят и развертывают оба отверстия, а затем нарезают и резьбу. Теперь крышка выходит точно обработанной на одном станке, и лишь на втором сверлятся шесть крепежных отверстий. Результат от такого сокращения цикла получился поразительный. По старой технологии обработка: продолжалась 72 мин., деталь путешествовала по пролету больше 100! м; брак доходил до 60%. А сейчас продолжительность обработки снизилась вдвое и брака нет. Несколько станков и разметчик' освобождены для обработки других деталей. В машиностроении, как и в угольной промышленности, методы борьбы за увеличение количества циклов весьма разнообразны. Есть детали, которые должны обрабатываться на нескольких станках внутри одного цеха, а есть детали, которые переходят в процессе своей обработки из одного цеха в другой. Возможно, что стахановская цикличность при обработке таких деталей потребует возрождения некоторого подобия сквозных ударных бригад. Представьте, что нужно обработать вал, который требует, помимо механической обработки, еще и термическую. Представьте далее, что в механическом цехе, стахановцы дают в смену 100 валов, а термический цех дает лишь 50. Совершенно ясно, что, измеряя работу по всему циклу, командиры данного производства должны будут обратить серьезное внимание на развитие стахановских методов работы в термическом цехе. Таким образом, борьба за цикличность неразрывно связана с развитием массового стахановского движения и неизбежно должна привести к созданию стахановских бригад, пролетов, цехов, шахт и т. д. В этом расширении стахановского движения, в переходе от рекордов одиночек к массовому овладению стахановскими методами работы, и состоит сейчас главнейшая задача. Выполнение этой задачи требует, в первую очередь, правильного Посмотрите на верхний сни^л. ,an выглядела раньше операция нарезки зубьев. Обратите внимание, что в приспособлении зажат только один кулачок. руководства стахановским движением со стороны командиров производства. Инженеры, техники, мастера должны работать над улучшением всех звеньев того или иного цикла изготовления деталей, они должны помогать стахановцам конструктивно оформить их предложения, они должны обслуживать все операции цикла так же, как они обслуживают стаха-новцей-одиночек, собирающихся установить рекорд. На заседании Экономического совета при Совнарком*- т. Гудов совершенно правильно бросил упрек нашим командирам производства: «Наши командиры умеют подготовить оборудование для одиночек, но. они еще не научились обслуживать весь цех». Огромная роль в помощи стахановцам, в расширении массового стахановского движения принадлежит молодым специалистам и комсомольским организациям. На совещании молодых стахановцев в ЦК комсомола т. Косарев говорил: «Молодые специалисты представляют огромную^ силу. Их число на любом крупном предприятии измеряется десятками и сотнями. Без привлечения молодых специалистов мы не сумеем вовлечь молодежь в стахановское движение, мы нужных результатов не достигнем». Можно привести немало примеров того, как молодые специалисты, молодые командиры производства блестяще работают над расширением стахановского движения. Вот, например, комсомолец Твердое, мастер-стахановец шлифовального участка на станкозаводе им. Орджоникидзе. Его участок изо дня в день перевыполняет норму на 170%. Мелкие и, казалось бы, незначительные улучшения того или иного процесса, самые несложные приспособления, облегчающие труд, дают в сумме замечательные результаты. •>4 |