Техника - молодёжи 1938-08-09, страница 32

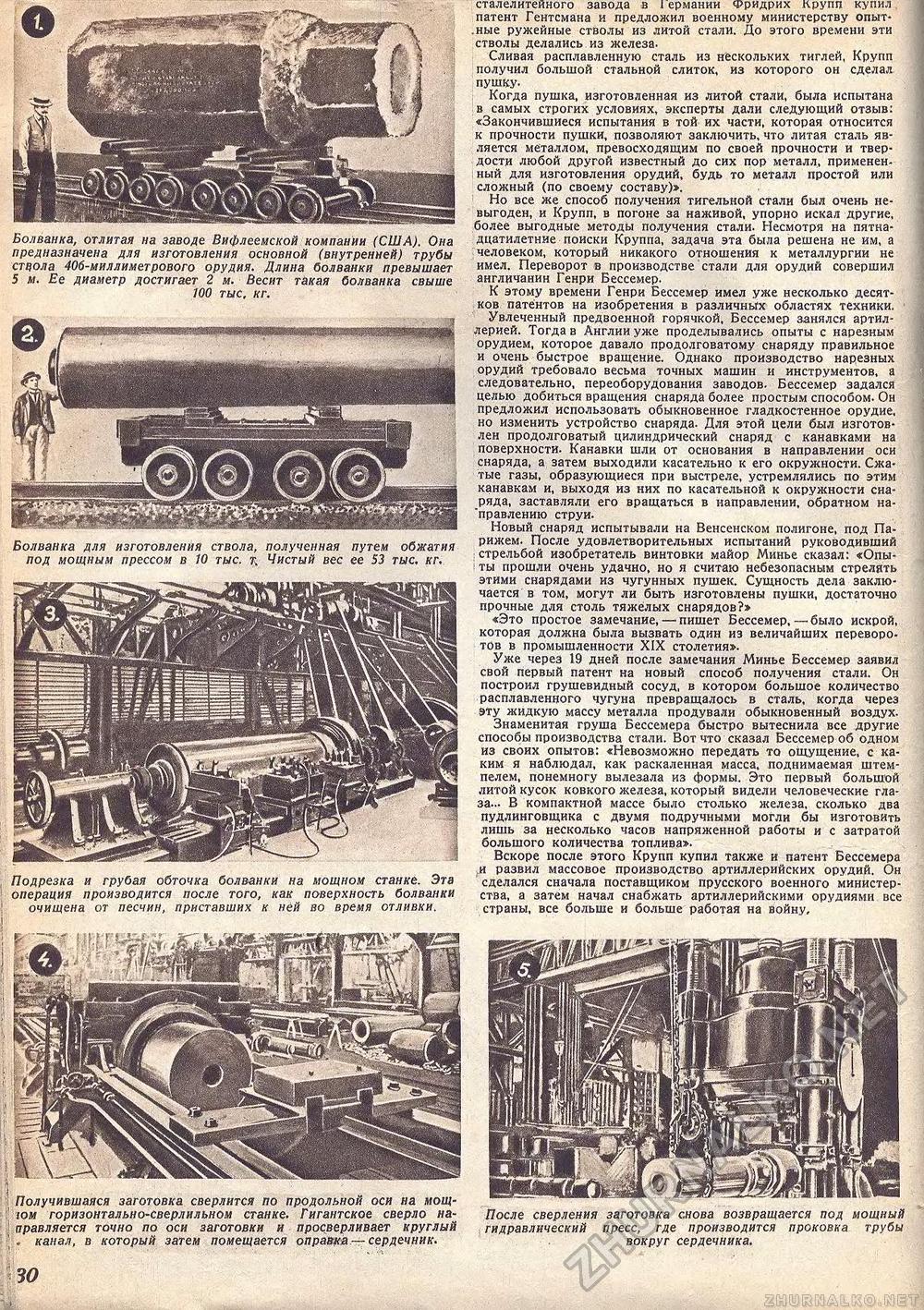

сталелитейного завода в 1 ермании Фридрих крупп купил патент Гентсмана и предложил военному министерству опыт-.ные ружейные стволы из литой стали. До этого времени эти стволы делались из железа- Сливая расплавленную сталь из нескольких тиглей, Крупп получил большой стальной слиток, из которого он сделал пушку- Когда пушка, изготовленная из литой стали, была испытана в самых строгих условиях, эксперты дали следующий отзыв: «Закончившиеся испытания в той их части, которая относится к прочности пушки, позволяют заключить, что литая сталь является металлом, превосходящим по своей прочности и твердости любой другой известный до сих пор металл, примененный для изготовления орудий, будь то металл простой или сложный (по своему составу)». Но все же способ получения тигельной стали был очень невыгоден, и Крупп, в погоне за наживой, упорно искал другие, более выгодные методы получения стали. Несмотря на пятнадцатилетние поиски Крупна, задача эта была решена не им, а человеком, который никакого отношения к металлургии не имел. Переворот в производстве "стали для орудий совершил англичанин Генри Бессемер. К этому времени Генри Бессемер имел уже несколько десятков патентов на изобретения в различных областях техники. : Увлеченный предвоенной горячкой, Бессемер занялся артиллерией. Тогда в Англии уже проделывались опыты с нарезным орудием, которое давало продолговатому снаряду правильное и очень быстрое вращение. Однако производство нарезных орудий требовало весьма точных машин и инструментов, а следовательно, переоборудования заводов. Бессемер задался целью добиться вращения снаряда более простым способом. Он предложил использовать обыкновенное гладкостенное орудие, но изменить устройство снаряда. Для этой цели был изготовлен продолговатый цилиндрический снаряд с канавками на поверхности. Канавки шли от основания в направлении оси снаряда, а затем выходили касательно к его окружности. Сжатые газы, образующиеся при выстреле, устремлялись по этим канавкам и, выходя из них по касательной к окружности снаряда, заставляли его вращаться в направлении, обратном направлению струи. Новый снаряд испытывали на Венсенском полигоне, под Парижем. После удовлетворительных испытаний руководивший : стрельбой изобретатель винтовки майор Минье сказал: «Опыты прошли очень удачно, но я считаю небезопасным стрелять этими снарядами из чугунных пушек. Сущность дела заключается в том, могут ли быть изготовлены пушки, достаточно прочные для столь тяжелых снарядов?» «Это простое замечание, — пишет Бессемер, — было искрой, которая должна была вызвать один из величайших переворотов в промышленности XIX столетия». Уже через 19 дней после замечания Минье Бессемер заявил свой первый патент на новый способ получения стали. Он построил грушевидный сосуд, в котором большое количество расплавленного чугуна превращалось в сталь, когда через эту жидкую массу металла продували обыкновенный воздух. Знаменитая груша Бессемера быстро вытеснила все другие способы производства стали. Бот что сказал Бессемер об одном из своих опытов: «Невозможно передать то ощущение, с каким я наблюдал, как раскаленная масса, поднимаемая штемпелем, понемногу вылезала из формы. Это первый большой литой кусок ковкого железа, который видели человеческие глаза— В компактной массе было столько железа, сколько два пудлинговщика с двумя подручными могли бы изготовить лишь за несколько часов напряженной работы и с затратой большого количества топлива». Вскоре после этого Крупп купил также и патент Бессемера и развил массовое производство артиллерийских орудий. Он сделался сначала поставщиком прусского военного министерства, а затем начал снабжать артиллерийскими орудиями все страны, все больше и больше работая на войну. После сверления заготовка снова возвращается под мощный гидравлический пресс, где производится проковка грубы вокруг сердечника. Болванка, отлитая на заводе Вифлеемской компании (США). Она предназначена для изготовления основной (внутренней) трубы ствола 406-миллиметрового орудия. Длина болванки превышает 5 м. Ее диаметр достигает 2 м. Весит такая болванка свыше 100 тыс. кг. Болванка для изготовления ствола, полученная путем обжатия под мощным прессом в 10 тыс. т. Чистый вес ее 53 тыс. кг. ; Получившаяся заготовка сверлится по продольной оси на мощ-юм горизонтально-сверлильном станке. Гигантское сверло направляется точно по оси заготовки и просверливает круглый ' . канал, в который затем помещается оправка —- сердечник. Подрезка и грубая обточка болванки на мощном станке. Эта операция производится после того, как поверхность болванки очищена от песчин, приставших к ней во время отливки. зо |