Техника - молодёжи 1938-11, страница 48

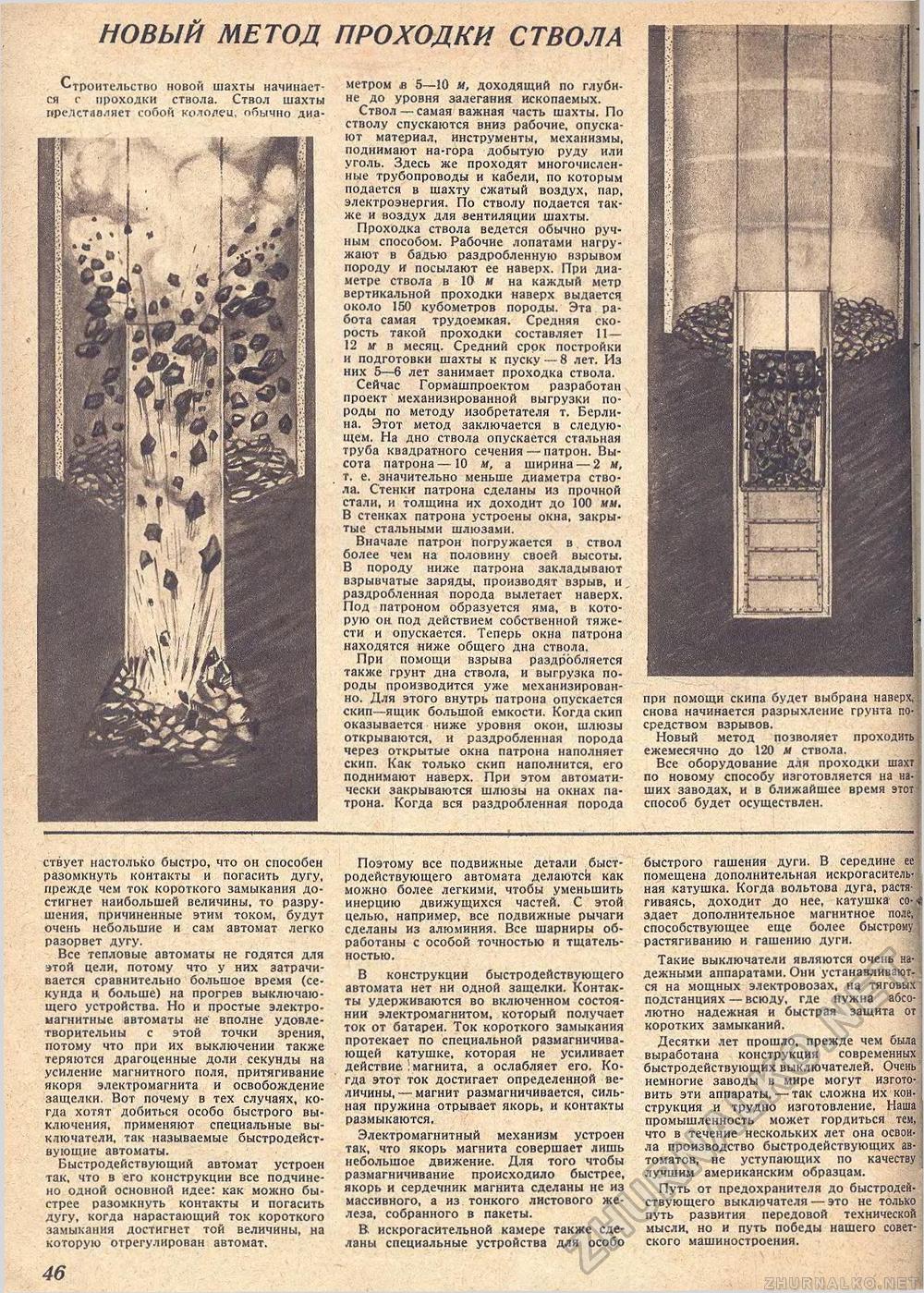

ствует настолько быстро, что он способен разомкнуть контакты и погасить дугу, прежде чем ток короткого замыкания достигнет наибольшей величины, то разрушения, причиненные этим током, будут Очень небольшие и сам автомат легко разорвет дугу. Все тепловые автоматы не годятся для этой цели, потому что у них затрачивается сравнительно большое время (секунда и больше) на прогрев выключающего устройства. Но и простые электромагнитные автоматы не' вполне удовлетворительны с этой точки зрения, потому что при их выключении также теряются драгоценные доли. секунды на усиление магнитного поля, притягивание якоря электромагнита и освобождение защелки. Вот почему в тех случаях, когда хотят добиться особо быстрого выключения, применяют специальные выключатели, так называемые быстродействующие автоматы. Быстродействующий автомат устроен так, что в его конструкции все подчинено одной основной идее: как можно быстрее разомкнуть контакты и погасить дугу, когда нарастающий ток короткого замыкания достигнет той величины, на которую отрегулирован автомат. Поэтому все подвижные детали быстродействующего автомата делаютск как можно более легкими, чтобы уменьшить инерцию движущихся частей. С этой целью, например, все подвижные рычаги сделаны из алюминия. Все шарниры обработаны с особой точностью и тщательностью. В конструкции быстродействующего автомата нет ни одной защелки. Контакты удерживаются во включенном состоянии электромагнитом,. который получает ток от батареи. Ток короткого замыкания протекает по специальной размагничивающей катушке, которая не усиливает действие 1 магнита, а ослабляет его. Когда этот ток достигает определенной величины,— магнит размагничивается, сильная пружина отрывает якорь, И контакты размыкаются, Электромагнитный механизм устроен так, что якорь магнита совершает лишь небольшое движение. Для того чтобы размагничивание происходило быстрее, якорь и сердечник магнита сделаны не из массивного, а из тонкого листового железа, собранного в пакеты. В искрогасительной камере также сделаны специальные устройства для особо быстрого гашения дуги. В середине eej1 помещена дополнительная искрогаситель- • ная катушка. Когда вольтова дуга, растягиваясь, доходит до нее, катушка со-| зДает дополнительное магнитное поле, • способствующее еще более быстрому] растягиванию и гашению дуги. :Щ Такие выключатели являются очень на- ?■ дежными аппаратами. Они устанавливают? j ся на мощных электровозах, на тяговых! подстанциях — всюду, где нужна абсолютно надежная и быстрая защита от j коротких замыканий. Десятки лет прошло, прежде чем была | выработана конструкция современных| быстродействующих выключателей. Очень j немногие заводы в мире могут изготовить эти аппараты. — так сложна их кон струкция и трудно изготовление. Наша] промышленность может гордиться тем, j что в течение нескольких лет она освоила производство быстродействующих ав-j томатов, не уступающих по качеству:] лучшим американским образцам. Путь от предохранителя до быстродействующего выключателя — это не только путь развития передовой технической мысли, но и путь победы нашего советского машиностроения. НОВЫЙ МЕТОД ПРОХОДКИ СТВОЛА . Строительство новой шахты начинается с проходки ствола. Ствол шахты представляет собой колодец, обычно диа метром в 5—10 м, доходящий по глубине до уровня залегания ископаемых. Ствол — самая важная часть шахты. По стволу спускаются вниз рабочие, опускают материал, инструменты, механизмы, поднимают на-гора добытую руду или уголь. Здесь же проходят многочисленные трубопроводы и кабели, по которым подается в шахту сжатый воздух, пар, электроэнергия. По стволу подается также и воздух для вентиляции шахты. Проходка ствола ведется обычно ручным способом. Рабочие лопатами нагружают в бадью раздробленную взрывом породу и посылают ее наверх. При диаметре ствола в 10 и на каждый метр вертикальной проходки наверх выдается, около 150 кубометров породы. Эта. работа самая трудоемкая. Средняя скорость такой проходки составляет 11 — 12 м в месяц. Средний срок постройки и подготовки шахты к пуску — 8 лет. Из них 5—-6 лет занимает проходка ствола. Сейчас ГормЗшпроектом разработан проект' механизированной выгрузки породы по методу изобретателя т. Берлина. Этот метод заключается в следующем. На дно ствола опускается стальная труба квадратного сечения — патрон. Высота патрона — 10 м, а ширина — 2 м, т. е. значительно меньше диаметра ствола. Стенки патрона сделаны из прочной стали, и толщина их доходит до 100 мм. В стенках патрона устроены окна, закрытые стальными шлюзами. Вначале патрон погружается в, ствол более чем на половину своей высоты. В породу ниже патрона закладывают взрывчатые заряды, производят взрыв, и раздробленная порода вылетает наверх. Под патроном образуется яма, в которую он под действием собственной тяжести и опускается. Теперь окна патрона находятся ниже общего дна ствола, При помощи взрыва раздробляется также грунт дна ствола, и выгрузка породы производится уже механизированно. Для этого внутрь патрона опускается скип—ящик большой емкости. Когда скип оказывается ниже уровня окон, шлюзы открываются, и раздробленная порода через открытые окна патрона наполняет скип. Как только скип наполнится, его поднимают наверх. При этом автоматически закрываются шлюзы на окнах патрона. Когда вся раздробленная порода при помощи скипа будет выбрана наверх|-снова начинается разрыхление грунта посредством взрывов. Новый метод позволяет проходить; ежемесячно до 120 м ствола. Все оборудование для проходки шахт по новому способу изготовляется на наших заводах, и в ближайшее время эют способ будет осуществлен. J 46 |