Техника - молодёжи 1955-03, страница 27

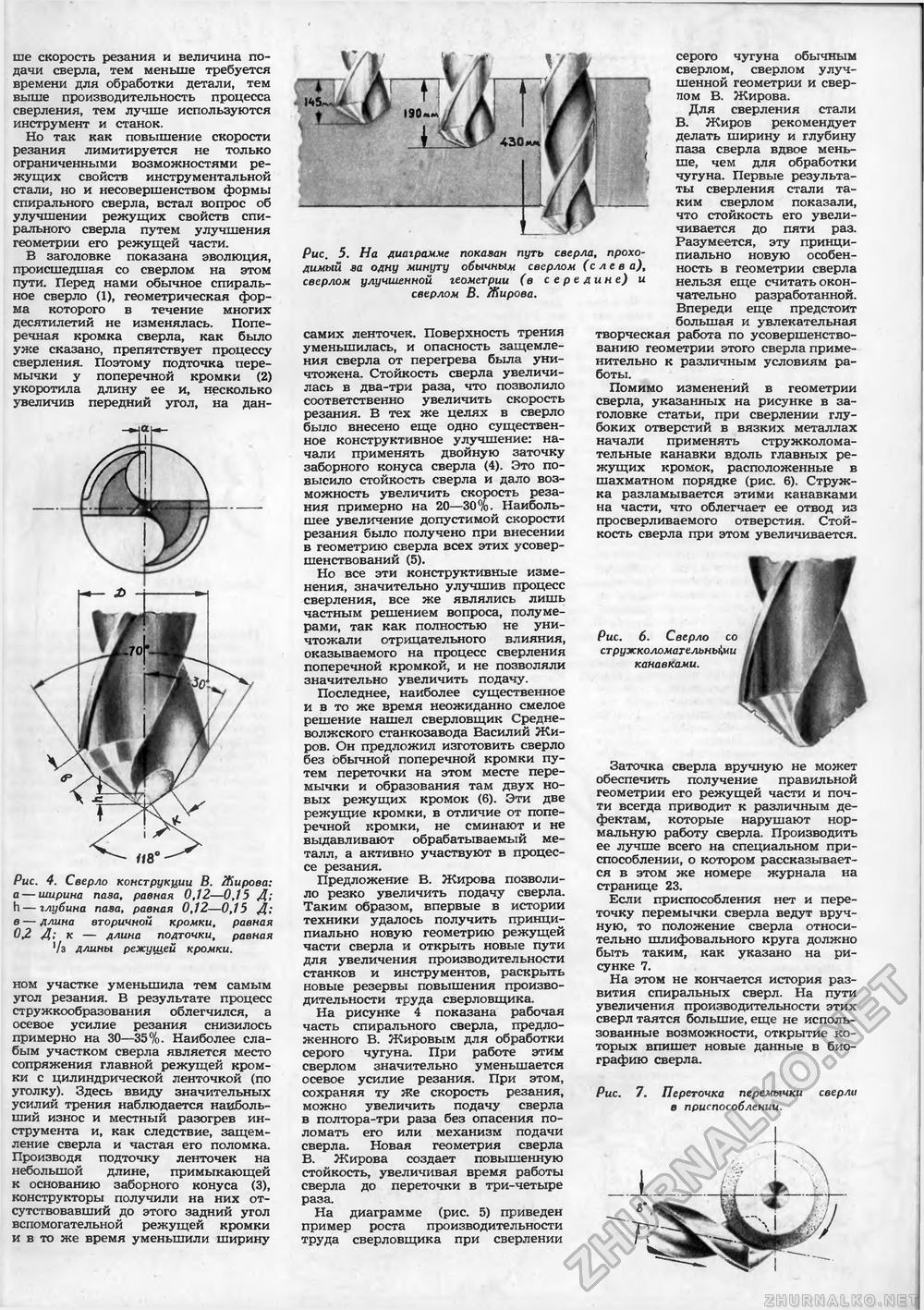

ше скорость резания и величина подачи сверла, тем меньше требуется времени для обработки детали, тем выше производительность процесса сверления, тем лучше используются инструмент и станок. Но так как повышение скорости резания лимитируется не только ограниченными возможностями режущих свойств инструментальной стали, но и несовершенством формы спирального сверла, встал вопрос об улучшении режущих свойств спирального сверла путем улучшения геометрии его режущей части. В заголовке показана эволюция, происшедшая со сверлом на этом пути. Перед нами обычное спиральное сверло (1), геометрическая форма которого в течение многих десятилетий не изменялась. Поперечная кромка сверла, как было уже сказано, препятствует процессу сверления. Поэтому подточка перемычки у поперечной кромки (2) укоротила длину ее и, несколько увеличив передний угол, на дан- Рис. 4. Сверло конструкции В. Жирова а — ширина паза, равная 0,12—0,15 Д h — глубина паза, равная 0,12—0,15 Д в — длина вторичной кромки, равная 0£ Д; к — длина подточки, равная '/з длины режущей кромки. ном участке уменьшила тем самым угол резания. В результате процесс стружкообразования облегчился, а осевое усилие резания снизилось примерно на 30—35%. Наиболее слабым участком сверла является место сопряжения главной режущей кромки с цилиндрической ленточкой (по уголку). Здесь ввиду значительных усилий трения наблюдается наибольший износ и местный разогрев инструмента и, как следствие, защемление сверла и частая его поломка. Производя подточку ленточек на небольшой длине, примыкающей к основанию заборного конуса (3), конструкторы получили на них отсутствовавший до этого задний угол вспомогательной режущей кромки и в то же время уменьшили ширину Рис. 5. На диаграмме показан путь сверла, проходимый за одну минуту обычным сверлом (с ле в а), сверлом улучшенной геометрии (в середине) и сверлом В. Жирова. самих ленточек. Поверхность трения уменьшилась, и опасность защемления сверла от перегрева была уничтожена. Стойкость сверла увеличилась в два-три раза, что позволило соответственно увеличить скорость резания. В тех же целях в сверло было внесено еще одно существенное конструктивное улучшение: начали применять двойную заточку заборного конуса сверла (4). Это повысило стойкость сверла и дало возможность увеличить скорость резания примерно на 20—30%. Наибольшее увеличение допустимой скорости резания было получено при внесении в геометрию сверла всех этих усовершенствований (5). Но все эти конструктивные изменения, значительно улучшив процесс сверления, все же являлись лишь частным решением вопроса, полумерами, так как полностью не уничтожали отрицательного влияния, оказываемого на процесс сверления поперечной кромкой, и не позволяли значительно увеличить подачу. Последнее, наиболее существенное и в то же время неожиданно смелое решение нашел сверловщик Средне-волжского станкозавода Василий Жиров. Он предложил изготовить сверло без обычной поперечной кромки путем переточки на этом месте перемычки и образования там двух новых режущих кромок (6). Эти две режущие кромки, в отличие от поперечной кромки, не сминают и не выдавливают обрабатываемый металл, а активно участвуют в процессе резания. Предложение В. Жирова позволило резко увеличить подачу сверла. Таким образом, впервые в истории техники удалось получить принципиально новую геометрию режущей части сверла и открыть новые пути для увеличения производительности станков и инструментов, раскрыть новые резервы повышения производительности труда сверловщика. На рисунке 4 показана рабочая часть спирального сверла, предложенного В. Жировым для обработки серого чугуна. При работе этим сверлом значительно уменьшается осевое усилие резания. При этом, сохраняя ту Же скорость резания, можно увеличить подачу сверла в полтора-три раза без опасения поломать его или механизм подачи сверла. Новая геометрия сверла В. Жирова создает повышенную стойкость, увеличивая время работы сверла до переточки в три-четыре раза. На диаграмме (рис. 5) приведен пример роста производительности труда сверловщика при сверлении серого чугуна обычным сверлом, сверлом улучшенной геометрии и сверлом В. Жирова. Для сверления стали В. Жиров рекомендует делать ширину и глубину паза сверла вдвое меньше, чем для обработки чугуна. Первые результаты сверления стали таким сверлом показали, что стойкость его увеличивается до пяти раз. Разумеется, эту принципиально новую особенность в геометрии сверла нельзя еще считать окончательно разработанной. Впереди еще предстоит большая и увлекательная творческая работа по усовершенствованию геометрии этого сверла применительно к различным условиям работы. Помимо изменений в геометрии сверла, указанных на рисунке в заголовке статьи, при сверлении глубоких отверстий в вязких металлах начали применять стружколома-тельные канавки вдоль главных режущих кромок, расположенные в шахматном порядке (рис. 6). Стружка разламывается этими канавками на части, что облегчает ее отвод из просверливаемого отверстия. Стойкость сверла при этом увеличивается. Рис. 6. Сверло со стружколомательнъкни канавками. Заточка сверла вручную не может обеспечить получение правильной геометрии его режущей части и почти всегда приводит к различным дефектам, которые нарушают нормальную работу сверла. Производить ее лучше всего на специальном приспособлении, о котором рассказывается в этом же номере журнала на странице 23. Если приспособления нет и переточку перемычки сверла ведут вручную, то положение сверла относительно шлифовального круга должно быть таким, как указано на рисунке 7. На этом не кончается история развития спиральных сверл. На пути увеличения производительности этих сверл таятся большие, еще не использованные возможности, открытие которых впишет новые данные в биографию сверла. Рис. 7. Переточка перемычки сверли в приспособлении. |