Техника - молодёжи 1955-04, страница 24

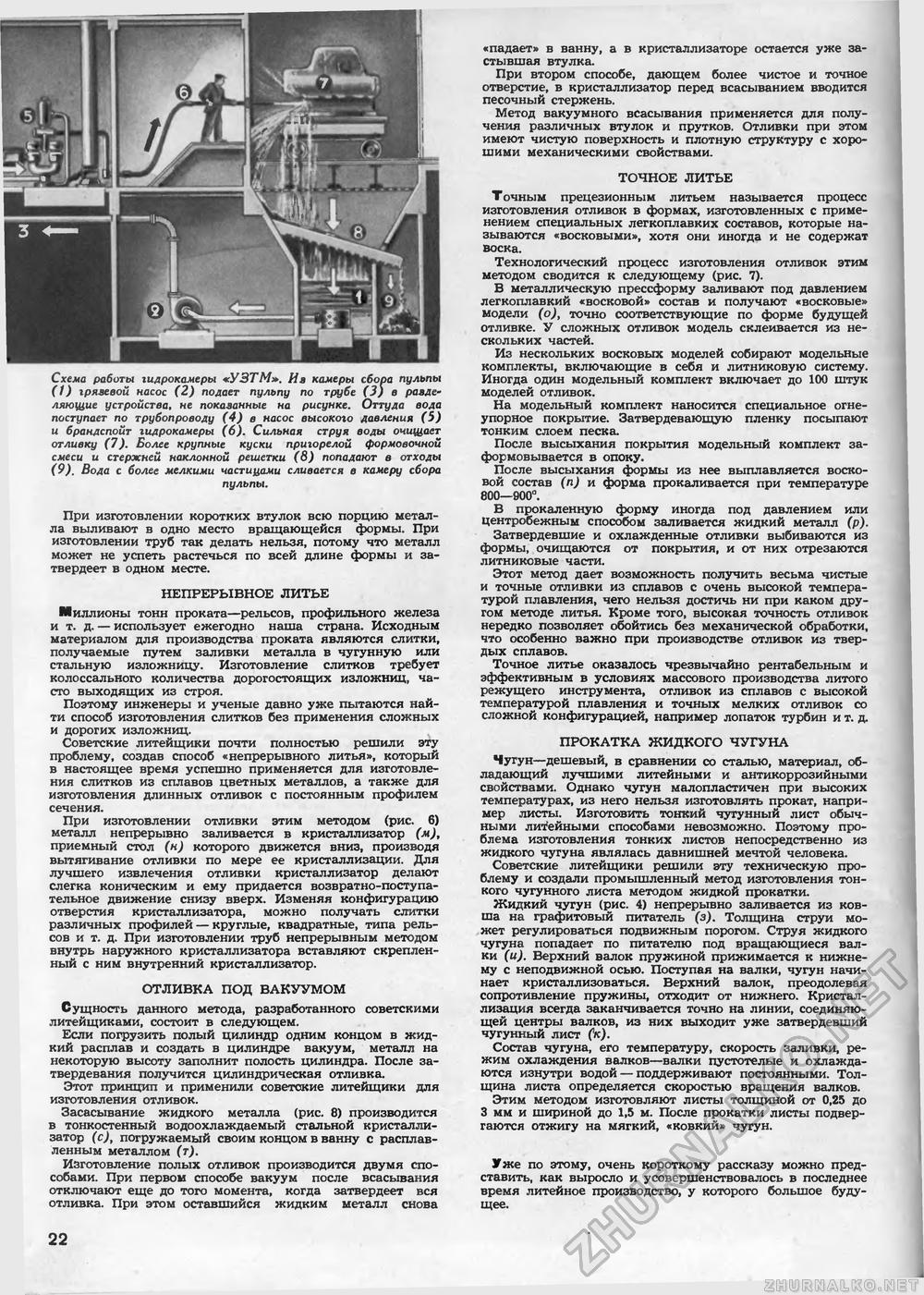

Схема работы гидрокамеры «УЗТМИз камеры сбора пульпы (1) грязевой насос (2) подает пульпу по трубе (3) в разделяющие устройства, не показанные на рисунке. Оттуда вода поступает по трубопроводу (4) в насос высокого давления (5) и брандспойт гидрокамеры (6). Сильная струя воды очищает отливку (7). Более крупные куски пригорелой формовочной смеси и стержней наклонной решетки (8) попадают в отходы (9). Вода с более мелкими частицами сливается в камеру сбора пульпы. При изготовлении коротких втулок всю порцию металла выливают в одно место вращающейся формы. При изготовлении труб так делать нельзя, потому что металл может не успеть растечься по всей длине формы и затвердеет в одном месте. НЕПРЕРЫВНОЕ ЛИТЬЕ Миллионы тонн проката—рельсов, профильного железа и т. д. — использует ежегодно наша страна. Исходным материалом для производства проката являются слитки, получаемые путем заливки металла в чугунную или стальную изложницу. Изготовление слитков требует колоссального количества дорогостоящих изложниц, часто выходящих из строя. Поэтому инженеры и ученые давно уже пытаются найти способ изготовления слитков без применения сложных и дорогих изложниц. Советские литейщики почти полностью решили эту проблему, создав способ «непрерывного литья», который в настоящее время успешно применяется для изготовления слитков из сплавов цветных металлов, а также для изготовления длинных отливок с постоянным профилем сечения. При изготовлении отливки этим методом (рис. 6) металл непрерывно заливается в кристаллизатор (м), приемный стол (н) которого движется вниз, производя вытягивание отливки по мере ее кристаллизации. Для лучшего извлечения отливки кристаллизатор делают слегка коническим и ему придается возвратно-поступательное движение снизу вверх. Изменяя конфигурацию отверстия кристаллизатора, можно получать слитки различных профилей — круглые, квадратные, типа рельсов и т. д. При изготовлении труб непрерывным методом внутрь наружного кристаллизатора вставляют скрепленный с ним внутренний кристаллизатор. ОТЛИВКА ПОД ВАКУУМОМ Сущность данного метода, разработанного советскими литейщиками, состоит в следующем. Если погрузить полый цилиндр одним концом в жидкий расплав и создать в цилиндре вакуум, металл на некоторую высоту заполнит полость цилиндра. После затвердевания получится цилиндрическая отливка. Этот принцип и применили советские литейщики для изготовления отливок. Засасывание жидкого металла (рис. 8) производится в тонкостенный водоохлаждаемый стальной кристаллизатор (с), погружаемый своим концом в ванну с расплавленным металлом (т). Изготовление полых отливок производится двумя способами. При первом способе вакуум после всасывания отключают еще до того момента, когда затвердеет вся отливка. При этом оставшийся жидким металл снова «падает» в ванну, а в кристаллизаторе остается уже застывшая втулка. При втором способе, дающем более чистое и точное отверстие, в кристаллизатор перед всасыванием вводится песочный стержень. Метод вакуумного всасывания применяется для получения различных втулок и прутков. Отливки при этом имеют чистую поверхность и плотную структуру с хорошими механическими свойствами. ТОЧНОЕ ЛИТЬЕ Точным прецезионным литьем называется процесс изготовления отливок в формах, изготовленных с применением специальных легкоплавких составов, которые называются «восковыми», хотя они иногда и не содержат воска. Технологический процесс изготовления отливок этим методом сводится к следующему (рис. 7). В металлическую прессформу заливают под давлением легкоплавкий «восковой» состав и получают «восковые» модели (о), точно соответствующие по форме будущей отливке. У сложных отливок модель склеивается из нескольких частей. Из нескольких восковых моделей собирают модельные комплекты, включающие в себя и литниковую систему. Иногда один модельный комплект включает до 100 штук моделей отливок. На модельный комплект наносится специальное огнеупорное покрытие. Затвердевающую пленку посыпают тонким слоем песка. После высыхания покрытия модельный комплект за-формовывается в опоку. После высыхания формы из нее выплавляется восковой состав (п) и форма прокаливается при температуре 800—900°. В прокаленную форму иногда под давлением или центробежным способом заливается жидкий металл (р). Затвердевшие и охлажденные отливки выбиваются из формы, очищаются от покрытия, и от них отрезаются литниковые части. Этот метод дает возможность получить весьма чистые и точные отливки из сплавов с очень высокой температурой плавления, чего нельзя достичь ни при каком другом методе литья. Кроме того, высокая точность отливок нередко позволяет обойтись без механической обработки, что особенно важно при производстве отливок из твердых сплавов. Точное литье оказалось чрезвычайно рентабельным и эффективным в условиях массового производства литого режущего инструмента, отливок из сплавов с высокой температурой плавления и точных мелких отливок со сложной конфигурацией, например лопаток турбин и т. д. ПРОКАТКА ЖИДКОГО ЧУГУНА Чугун—дешевый, в сравнении со сталью, материал, обладающий лучшими литейными и антикоррозийными свойствами. Однако чугун малопластичен при высоких температурах, из него нельзя изготовлять прокат, например листы. Изготовить тонкий чугунный лист обычными лилейными способами невозможно. Поэтому проблема изготовления тонких листов непосредственно из жидкого чугуна являлась давнишней мечтой человека. Советские литейщики решили эту техническую проблему и создали промышленный метод изготовления тонкого чугунного листа методом жидкой прокатки. Жидкий чугун (рис. 4) непрерывно заливается из ковша на графитовый питатель (з). Толщина струи может регулироваться подвижным порогом. Струя жидкого чугуна попадает по питателю под вращающиеся валки (и). Верхний валок пружиной прижимается к нижнему с неподвижной осью. Поступая на валки, чугун начинает кристаллизоваться. Верхний валок, преодолевая сопротивление пружины, отходит от нижнего. Кристаллизация всегда заканчивается точно на линии, соединяющей центры валков, из них выходит уже затвердевший чугунный лист (к). Состав чугуна, его температуру, скорость заливки, режим охлаждения валков—валки пустотелые и охлаждаются изнутри водой — поддерживают постоянными. Толщина листа определяется скоростью вращения валков. Этим методом изготовляют листы толщиной от 0,25 до 3 мм и шириной до 1,5 м. После прокатки листы подвергаются отжигу на мягкий, «ковкий» чугун. Уже по этому, очень короткому рассказу можно представить, как выросло и усовершенствовалось в последнее время литейное производство, у которого большое будущее. 22 |