Техника - молодёжи 1956-01-02, страница 32

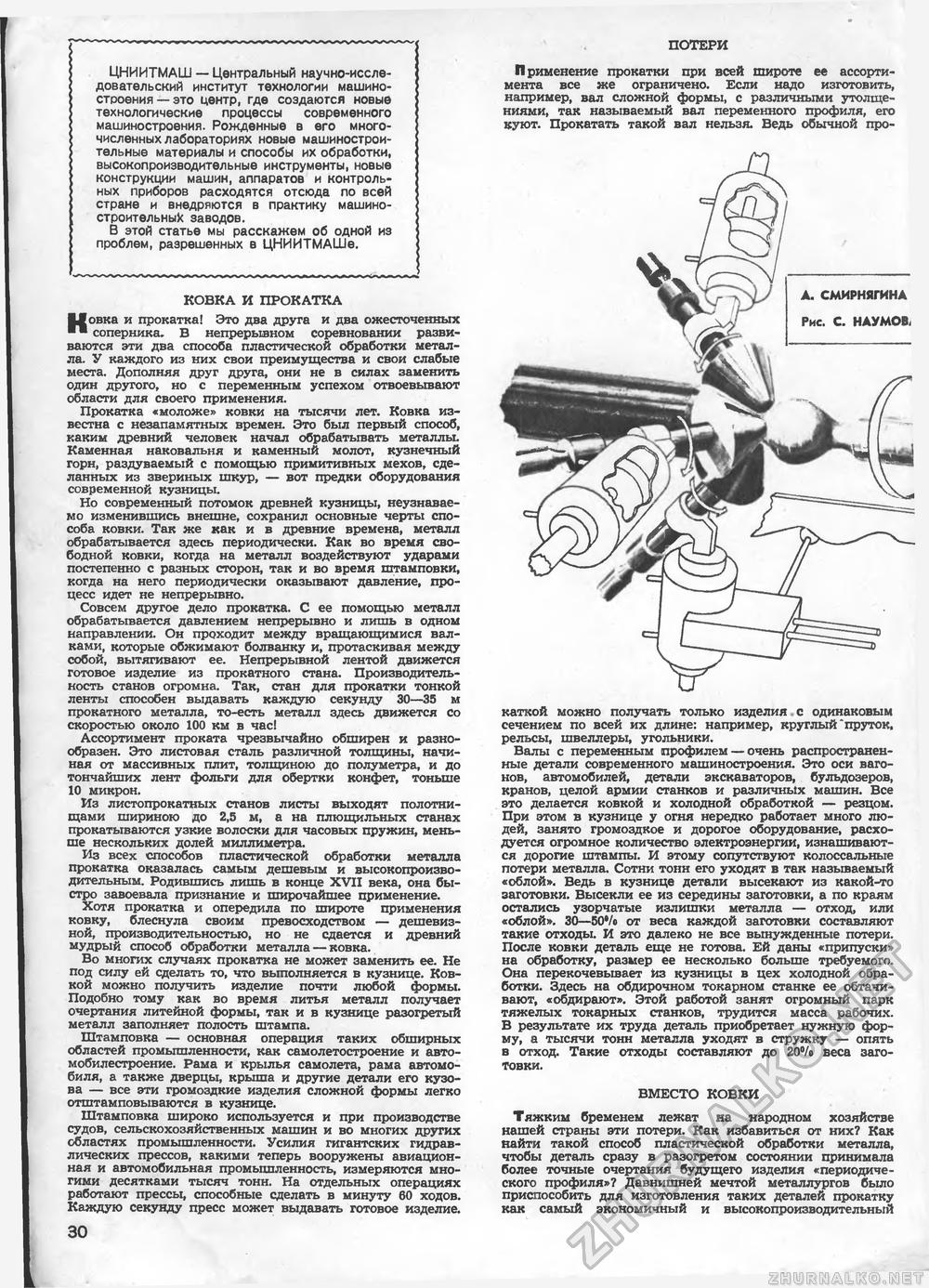

ПОТЕРИ ЦНИИТМАШ — Центральный научно-исследовательский институт технологии машиностроения—это центр, где создаются новые технологические процессы современного машиностроения. Рожденные в его многочисленных лабораториях новые машиностроительные материалы и способы их обработки, высокопроизводительные инструменты, новые конструкции машин, аппаратов и контрольных приборов расходятся отсюда по всей стране и внедряются в практику машиностроительных заводов. В этой статье мы расскажем об одной из проблем, разрешенных в ЦНИИТМАШе. КОВКА И ПРОКАТКА UoBKa и прокатка! Это два друга и два ожесточенных " соперника, В непрерывном соревновании развиваются эти два способа пластической обработки металла. У каждого из них свои преимущества и свои слабые места. Дополняя друг друга, они не в силах заменить один другого, но с переменным успехом отвоевывают области для своего применения. Прокатка «моложе» ковки на тысячи лет. Ковка известна с незапамятных времен. Это был первый способ, каким древний человек начал обрабатывать металлы. Каменная наковальня и каменный молот, кузнечный горн, раздуваемый с помощью примитивных мехов, сделанных из звериных шкур, — вот предки оборудования современной кузницы. Но современный потомок древней кузницы, неузнаваемо изменившись внешне, сохранил основные черты способа ковки. Так же как и в древние времена, металл обрабатывается здесь периодически. Как во время свободной ковки, когда на металл воздействуют ударами постепенно с разных сторон, так и во время штамповки, когда на него периодически оказывают давление, процесс идет не непрерывно. Совсем другое дело прокатка. С ее помощью металл обрабатывается давлением непрерывно и лишь в одном направлении. Он проходит между вращающимися валками, которые обжимают болванку и, протаскивая между собой, вытягивают ее. Непрерывной лентой движется готовое изделие из прокатного стана. Производительность станов огромна. Так, стан для прокатки тонкой ленты способен выдавать каждую секунду 30—35 м прокатного металла, то-есть металл здесь движется со скоростью около 100 км в час! Ассортимент проката чрезвычайно обширен и разнообразен. Это листовая сталь различной толщины, начиная от массивных плит, толщиною до полуметра, и до тончайших лент фольги для обертки конфет, тоньше 10 микрон. Из листопрокатных станов листы выходят полотнищами шириною до 2,5 м, а на плющильных станах прокатываются узкие волоски для часовых пружин, меньше нескольких долей миллиметра. Из всех способов пластической обработки металла прокатка оказалась самым дешевым и высокопроизводительным. Родившись лишь в конце XVII века, она быстро завоевала признание и широчайшее применение. Хотя прокатка и опередила по широте применения ковку, блеснула своим превосходством — дешевизной, производительностью, но не сдается и древний мудрый способ обработки металла — ковка. Во многих случаях прокатка не может заменить ее. Не под силу ей сделать то, что выполняется в кузнице. Ковкой можно получить изделие почти любой формы. Подобно тому как во время литья металл получает очертания литейной формы, так и в кузнице разогретый металл заполняет полость штампа. Штамповка — основная операция таких обширных областей промышленности, как самолетостроение и автомобилестроение. Рама и крылья самолета, рама автомобиля, а также дверцы, крыша и другие детали его кузова — все эти громоздкие изделия сложной формы легко отштамповываются в кузнице. Штамповка широко используется и при производстве судов, сельскохозяйственных машин и во многих других областях промышленности. Усилия гигантских гидравлических прессов, какими теперь вооружены авиационная и автомобильная промышленность, измеряются многими десятками тысяч тонн. На отдельных операциях работают прессы, способные сделать в минуту 60 ходов. Каждую секунду пресс может выдавать готовое изделие. Применение прокатки при всей широте ее ассортимента все же ограничено. Если надо изготовить, например, вал сложной формы, с различными утолщениями, так называемый вал переменного профиля, его куют. Прокатать такой вал нельзя. Ведь обычной про каткой можно получать только изделия. с одинаковым сечением по всей их длине: например, круглый'пруток, рельсы, швеллеры, угольники. Валы с переменным профилем — очень распространенные детали современного машиностроения. Это оси вагонов, автомобилей, детали экскаваторов, бульдозеров, кранов, целой армии станков и различных машин. Все это делается ковкой и холодной обработкой — резцом. При этом в кузнице у огня нередко работает много людей, занято громоздкое и дорогое оборудование, расходуется огромное количество электроэнергии, изнашиваются дорогие штампы. И этому сопутствуют колоссальные потери металла. Сотни тонн его уходят в так называемый «облой». Ведь в кузнице детали высекают из какой-то заготовки. Высекли ее из середины заготовки, а по краям остались узорчатые излишки металла — отход, или «облой». 30—50*/о от веса каждой заготовки составляют такие отходы. И это далеко не все вынужденные потери. После ковки деталь еще не готова. Ей даны «припуски» на обработку, размер ее несколько больше требуемого. Она перекочевывает из кузницы в цех холодной обработки. Здесь на обдирочном токарном станке ее обтачивают, «обдирают». Этой работой занят огромный парк тяжелых токарных станков, трудится масса рабочих. В результате их труда деталь приобретает нужную форму, а тысячи тонн металла уходят в стружку — опять в отход. Такие отходы составляют до 20°/о веса заготовки. ВМЕСТО КОВКИ Тяжким бременем лежат на народном хозяйстве нашей страны эти потери. Как избавиться от них? Как найти такой способ пластической обработки металла, чтобы деталь сразу в разогретом состоянии принимала более точные очертания будущего изделия «периодического профиля»? Давнишней мечтой металлургов было приспособить для изготовления таких деталей прокатку как самый экономичный и высокопроизводительный 30 |