Техника - молодёжи 1956-06, страница 20

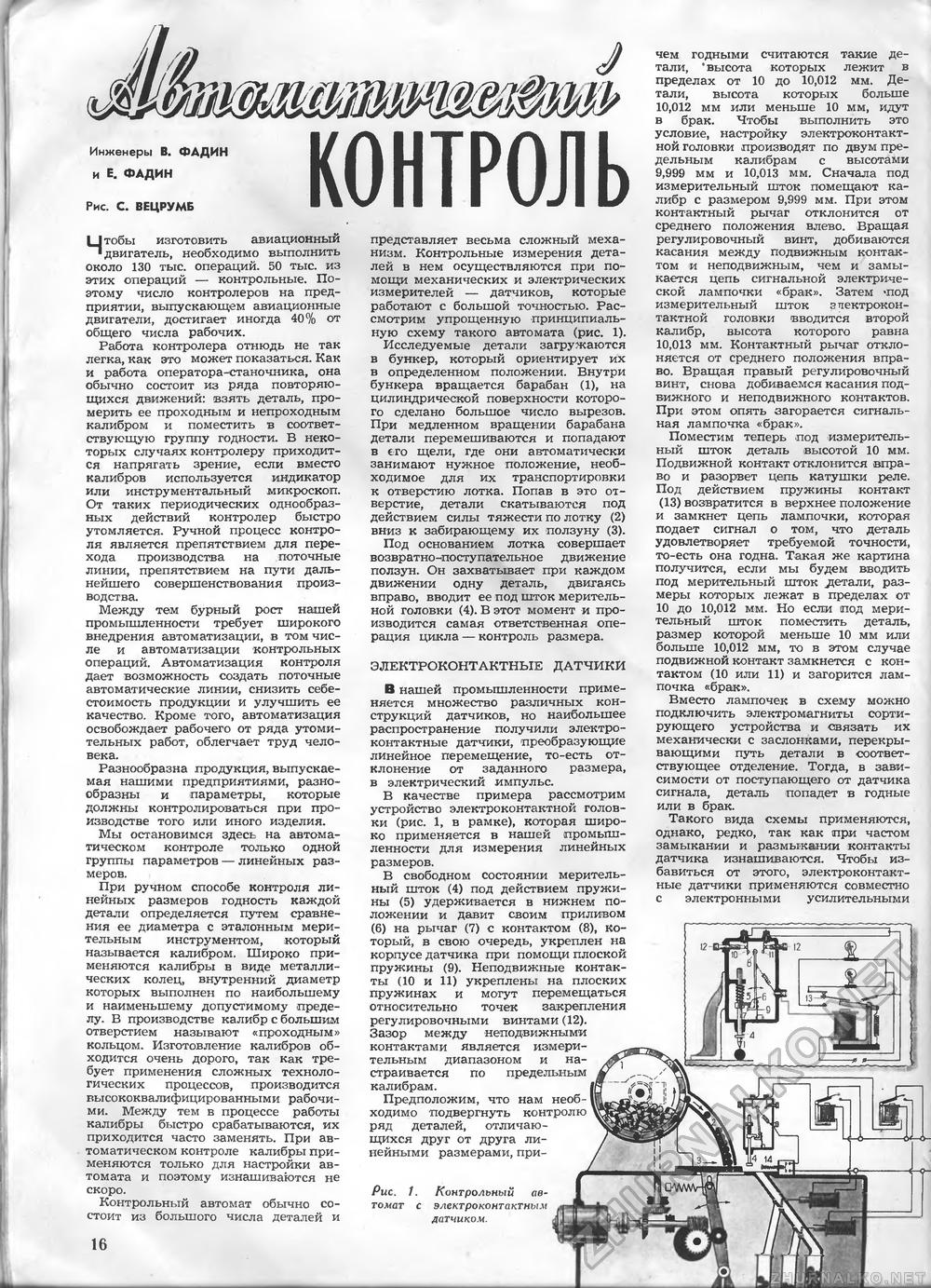

Инженеры В. ФАДИН и Е. ФАДИН Рис. С. ВЕЦРУМБ Ш1 КОНТРОЛЬ Чтобы изготовить агиаиионный двигатель, необходимо выполнить около 130 тыс. операций. 50 гыс. из этих операций — контрольные. Поэтому число контролеров на предприятии, выпускающем авиационные двигатели, достигает иногда 40% от общего числа рабочих. Работа кпнгролора отнюдь не так легка, как это может показаться. Как и работа оператора-станочника, она обычно состоит из ряда повторяющихся движений: взять деталь, промерить ее проходным и непроходным калибром и поместит ь в с< ютвет-ствующую группу годности. В некоторых случаях контролеру приходится напрягать зрение, если вместо калибров используется индикатор или инструментальный микроскоп. От таких периодических однообразных действий контролер быстро утомляется. Ручней процесс контроля является препятствием для перехода производства на гют< >чные линии, препятствием на пути дальнейшего сове ршенствования чроиз-во детва. Между тем бурный рост нашей промышленное ти требует широкого внедрения автоматизации, 1» том числе и автоматизации контрольных операций. Автоматизация конгроля дает возможность создать поточные автоматические линии, снизить себестоимость продукции и улучшить ее качество. Кроме того, автоматизация освобождает рабочего от ряда утомительных работ, облегчает труд человека. Разнообразна продукция, выпускаемая нашими предприятиями, разнообразны и параметры, которые должны контролироваться при производстве того или иного изделия. Мы остановимся здесь на автоматическом контроле только одной группы параметров — линейных размеров. При ручном способе конгроля линейных размеров годность каждой детали определяется путем сравнения ее диаметра с эталонным мерительным инструментом, который называется калибром Широко применяются калибры в виде металли-че< ких колец, внутренний диаметр которых выполнен по наибольшему и наименьшему допустимому пределу В производстве ка пибр с большим отверстием называют «проходным» кольцом Изготовление калибров обходится очень дорого, так как требует примене ния сложных технологических процессов, производится высококвалифицированными рабочими. Между тем в процессе работы калибры быстро срабатываются, их приходится часто заменять. При автоматическом контроле калибры применяются только для настроики автомата и поэтому изнашиваются не скоро. Контрольн! ,тй автомат обычно состоит из большого числа деталей и 16 представляет весьма сложный механизм. Контрольные измерения деталей в нем осуществляются при помощи механических и электрических измеоителей — датчиков, которые работают с большой точностью. Рассмотрим упрощенную принципиальную схему такого автомата (рис. 1). Исследуемые детали загружаются в бункер, который орие нтирует i х в определенном положении. Внутри бункера вращается барабан (1), на цилиндрической поверхности которого сделано большое число вырезов. При медленном враще] 1ии барабана детали перемешиваются и попадают в «го щели, где они автоматически занимают нужное положение, необходимое для их тра гспоргировки к отверстию лотка. Попав в это ох-верстие, детали скатываются под действием силы тяжести по лотку (2) вниз к забирающему их ползуну (3). Под основанием лотка совершает возврагно-посту лательное движение ползун. Он захватывает при каждом движении одну деталь. двигаясь вправо, вводит ее под иг рои мерительной головки (4). В этот момент и производится самая ответственная операция ци кла — контроль размера ЭЛЕКТРОКОНТАКТНЫЕ ДАТЧИКИ В нашей промышлсш юсти применяется множество различных конструкций датчиков, но наибольшее распространение получили электроконтактные датчики, щ еобрасующие линейное перемещение, то-ость отклонение от заданного размера, в электрический импульс. В качестве примера рассмотрим устройство электроконтактной головки (рис. 1, в рамке), которая широко применяется в нашей промышленности для измерения линейнь х размеров. В своб< дном состоянии мерительный шток (4) под действием пружины (5) удерживается в нижнем положении и давит своим приливом (6) на рычаг (7) с контактом (8), который, в сбою очередь, укреплен на кс рпусе датчика при помощи плоской пружины (9). Неподвижные контакты (10 и 11) укреплены на плоских пружинах и могут перемещаться относительно точек закрепления регулировочными винтами (J2). Зазор между неподвижными контактами является измерительным диапазоном и настраивается по предельным калибрам. Предположим, что нам необходимо подвергнуть к< нтролю ряд деталей, отличающихся друг от друга линейными размерами, при Рис. 1. Контрольный автомат с электроконтоктным датчиком. чем годными считаются такие детали, ' высота которых лежит в пределах от 10 до 10,012 мм. Детали, высота которых больше 10.012 мм или меньше 10 мм, идут в брак. Чтобы выполнить это условие, настройку электроконтакт-ной головки производят по двум предельным калибрам с высотами 9,999 мм и 10,013 мм. Сначала под измерительный шток помещают калибр с размером 9,9у9 мм. При этом конт актный рычаг отклонится от среднего положения влево. Вращая регулировочный винт, добиваются касания между подвижным контактом и неподвижш .ш, чем и замыкается цепь сигнальной электрической лампочки <-брак>\ Затем «под измерительный шток нясктрс контактной головки (вводится второй калибр, высота которого равна 10.013 мм. Контактный рычаг отклоняется от среднего положения вправо. Вращая правый регулировочный винт, снова добиваемся касания подвижного и неподвижного контактор При этлм опять загорается сигнальная лампочка «брак». Поместим тепррь под измерительный шток деталь высотой 10 мм Подвижной контакт отн лонится вправо и разорвет цепь катушки реле. Под действием пру» ины контакт (13) возвратится d верхнее положение и замкнет цепь лампочки, которая подает сигнал о том, что деталь удовлетворяет требуемой точности, то-есть сна годна, Такая же картина получится, если мы будем вводить под мерительный штох .девали, размеры которых лежат в пределах от 10 до 10,012 мм Но если под мерительный шток поместить деталь, размер которой меньше 10 мм или больше 10,012 мм, то в этом случае подвижной контакт замкнет ся с контактом (10 или 11) и загорится лампочка «брак». Вместо лампочек в схему можно подключить электрометниты сортирующего устройства и связать их механически с заслонками, перекрывающими путь детали в соответствующее отделение. Тогда, в зависимости от поступающего от датчика си] нала, деталь попадет в годные или в брак. Такого вида схемы применяют :я, однако, редко, так как (при частом замыкании и размыкании контакты датчика изнашиваются. Чтобы избавиться от этого, электроконтактные датчики применяются совместно с электронными усилительными |