Техника - молодёжи 1957-05, страница 8

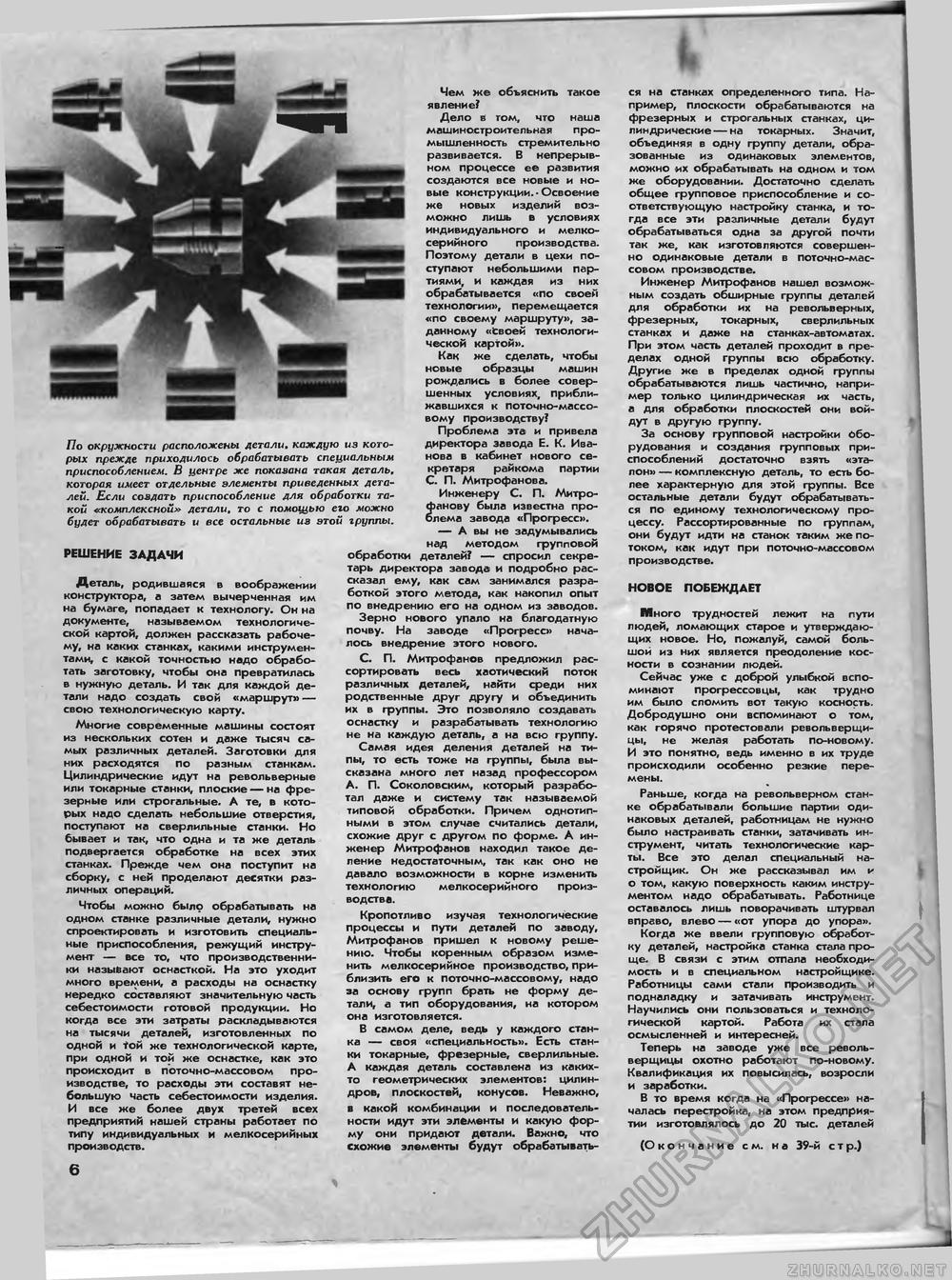

По окружности расположены детали, каждую из которых прежде приходилось обрабатывать специальным приспособлением. В центре же показана такая деталь, которая имеет отдельные элементы приведенных деталей. Если создать приспособление для обработки такой «комплексной» детали, то с помощью его можно будет обрабатывать и все остальные из этой группы. РЕШЕНИЕ ЗАДАЧИ Деталь, родившаяся в воображении конструктора, а затем вычерченная им на бумаге, попадает к технологу. Он на документе, называемом технологической картой, должен рассказать рабочему, на каких станках, какими инструментами, с какой точностью надо обработать заготовку, чтобы она превратилась в нужную деталь. И так для каждой детали надо создать свой «маршрут» — свою технологическую карту. Многие современные машины состоят из нескольких сотен и даже тысяч самых различных деталей. Заготовки для них расходятся по разным станкам. Цилиндрические идут на револьверные или токарные станки, плоские — на фрезерные или строгальные. А те, в которых надо сделать небольшие отверстия, поступают на сверлильные станки. Но бывает и так, что одна и та же деталь подвергается обработке на всех этих станках. Прежде чем она поступит на сборку, с ней проделают десятки различных операций. Чтобы можно было обрабатывать на одном станке различные детали, нужно спроектировать и изготовить специальные приспособления, режущий инструмент — все то, что производственники называют оснасткой. На это уходит много времени, а расходы на оснастку нередко составляют значительную часть себестоимости готовой продукции. Но когда все эти затраты раскладываются на тысячи деталей, изготовленных по одной и toft же технологической карте, при одной и той же оснастке, как это происходит в поточно-массовом производстве, то расходы эти составят небольшую часть себестоимости изделия. И все же более двух третей всех предприятий нашей страны работает по типу индивидуальных и мелкосерийных производств. Чем же объяснить такое явление? Дело б гом, что наша машиностроительная промышленность стремительно развивается. В непрерывном процессе ее развития создаются все новые и новые конструкции.-Освоение же новых изделий возможно лишь в условиях индивидуального и мелкосерийного производства. Поэтому детали в цехи поступают небольшими партиями, и каждая из них обрабатывается «по своей технологии», перемещается «по своему маршруту», заданному «Своей технологической картой». Как же сделать, чтобы новые образцы машин рождались в более совершенных условиях, приближавшихся к поточно-массовому производству? Проблема эта и привела директора завода Е. К. Иванова в кабинет нового секретаря райкома партии С. П. Митрофанова. Инженеру С. П. Митро- ?>анову была известна про-лема завода «Прогресс». — А вы не задумывались над методом групповой обработки деталей? — спросил секретарь директора завода и подробно рассказал ему, как сам занимался разработкой этого метода, как накопил опыт по внедрению его на одном из заводов. Зерно нового упало на благодатную почву. На заводе «Прогресс» началось внедрение этого нового. С. П. Митрофанов предложил рассортировать весь хаотический поток различных деталей, найти среди них родственные друг другу и объединить их в группы. Это позволяло создавать оснастку и разрабатывать технологию не на каждую деталь, а на всю группу. Самая идея деления деталей на типы, то есть тоже на группы, была высказана много лет назад профессором А. П. Соколовским, который разработал даже и систему так называемой типовой обработки. Причем однотипными в этом случае считались детали, схожие друг с другом по форме. А инженер Митрофанов находил такое деление недостаточным, так как оно не давало возможности в корне изменить технологию мелкосерийного производстве. Кропотливо изучая технологические процессы и пути деталей по заводу, Митрофанов пришел к новому решению. Чтобы коренным образом изменить мелкосерийное производство, приблизить его к поточно-массовому, надо за основу групп брать не форму детали, а тип оборудования, на котором она изготовляется. В самом деле, ведь у каждого станка — своя «специальность». Есть станки токарные, фрезерные, сверлильные. А каждая деталь составлена из каких-то геометрических элементов: цилиндров, плоскостей, конусов. Неважно, в какой комбинации и последовательности идут эти элементы и какую форму они придают детали. Важно, что схожие элементы будут обрабатывать ся на станках определенного типа. Например, плоскости обрабатываются на фрезерных и строгальных станках, цилиндрические — на токарных. Значит, объединяя в одну группу детали, образованные из одинаковых элементов, можно их обрабатывать на одном и том же оборудовании. Достаточно сделать общее групповое приспособление и соответствующую настройку станка, и тогда все эти различные детали будут обрабатываться одна за другой почти так же, как изготовляются совершенно одинаковые детали в поточно-массовом производстве. Инженер Митрофанов нашел возможным создать обширные группы деталей для обработки их на револьверных, фрезерных, токарных, сверлильных станках и даже на станках-автоматах. При этом часть деталей проходит в пределах одной группы всю обработку. Другие же в Пределах одной группы обрабатываются лишь частично, например только цилиндрическая их часть, а для обработки плоскостей они войдут в другую группу. За основу групповой настройки Оборудования и создания групповых приспособлений достаточно взять «эталон» — комплексную деталь, то есть более характерную для этой группы. Все остальные детали будут обрабатываться по единому технологическому процессу. Рассортированные по группам, они будут идти на станок таким же потоком, как идут при поточно-массовом производстве. НОВОЕ ПОБЕЖДАЕТ Много трудностей лежит на пути людей, ломающих старое и утверждающих новое. Но, пожалуй, самой большой из них является преодоление косности в сознании людей. Сейчас уже с доброй улыбкой вспоминают прогрессовцы, как трудно им было сломить вот такую косность. Добродушно они вспоминают о том, как горячо протестовали револьверщицы, не желая работать по-новому. И это понятно, ведь именно в их труде происходили особенно резкие перемены. Раньше, когда на револьверном станке обрабатывали большие партии одинаковых деталей, работницам не нужно было настраивать станки, затачивать инструмент, читать технологические карты. Все это делал специальный настройщик. Он же рассказывал им и о том, какую поверхность каким инструментом надо обрабатывать. Работнице оставалось лишь поворачивать штурвал вправо, влево — «от упора до упора». Когда же ввели групповую обработку деталей, настройка станка стала проще. В связи с этим отпала необходимость и в специальном настройщике. Работницы сами стали производить и подналадку и затачивать инструмент. Научились они пользоваться и технологической картой. Работа их стала осмысленней и интересней. Теперь на заводе уже все револьверщицы охотно работают по-новому. Квалификация их повысилась, возросли и заработки. В то время когда на «Прогрессе» началась перестройка, на этом предприятии изготовлялось до 20 тыс. деталей (Окончание см. на 39-й стр.) |