Техника - молодёжи 1962-02, страница 11

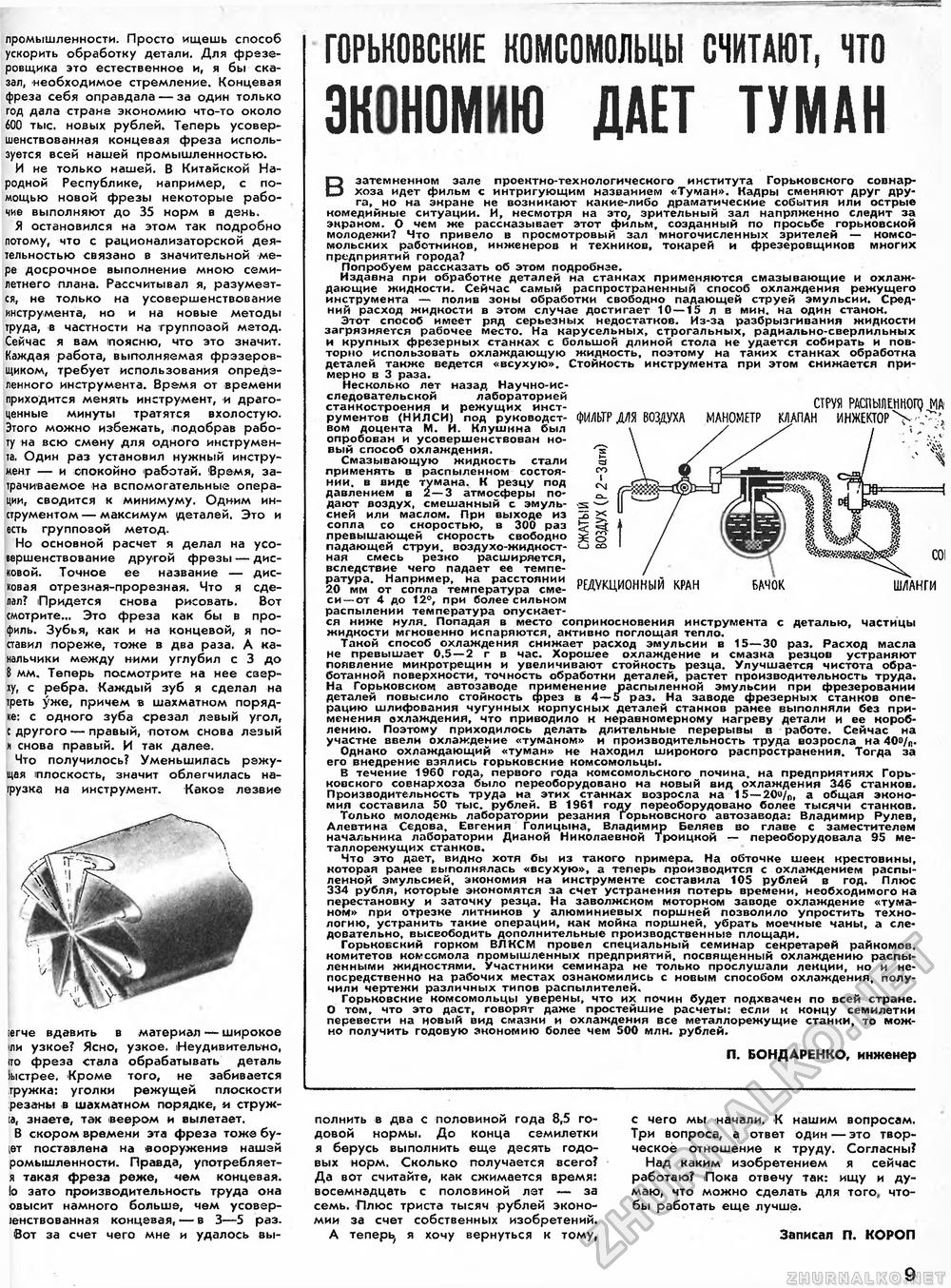

промышленности. Просто ищешь способ ускорить обработку детали. Для фрезеровщика это естественное иг я бы сказал, необходимое стремление. Концевая фреза себя оправдала — за один только год дала стране экономию что-то около 600 тыс. новых рублей. Теперь усовершенствованная концевая фреза используется всей нашей промышленностью. И не только нашей. В Китайской Народной Республике, например, с помощью новой фрезы некоторые рабочие выполняют до 35 норм в день. Я остановился на этом так подробно потому, что с рационализаторской деятельностью связано в значительной мере досрочное выполнение мною семилетнего плана. Рассчитывал я, разумеется, не только на усовершенствование инструмента, но и на новые методы труда, в частности на группозой метод. Сейчас я вам шоясню, что это значит. Каждая работа, выполняемая фрезеровщиком, требует использования определенного инструмента. Время от времени приходится менять инструмент, и драгоценные минуты тратятся вхолостую. Этого можно избежать, подобрав работу на всю смену для одного инструмента. Один раз установил нужный инструмент — и спокойно 'работай. 'Время, затрачиваемое на вспомогательные операции, сводится к минимуму. Одним инструментом — максимум деталей. Это и есть групповой метод. Но основной расчет я делал на усовершенствование другой фрезы — дисковой. Точное ее название — дисковая отрезная-прорезная. Что я сделал? Придется снова рисовать. Вот смотрите... Это фреза как бы в профиль. Зубья, как и на концевой, я поставил пореже, тоже в два раза. А ка-нальчики между ними углубил с 3 до В мм. Теперь посмотрите на нее сверху, с ребра. Каждый зуб я сделал на треть уже, причем в шахматном порядке: с одного зуба срезал левый угол, с другого — правый, потом снова лезый н снова правый. И так далее. Что получилось? Уменьшилась рэжу-щая «плоскость, значит облегчилась нагрузка на инструмент. Какое лезвие :егче вдавить в материал — широкое ли узкое? Ясно, узкое. Неудивительно, <ю фреза стала обрабатывать деталь быстрее, «Кроме того, не забивается тружка: уголки режущей плоскости резаны в шахматном порядке, и струж-(а, знаете, так веером и вылетает. В скором времени эта фреза тоже бу-ет поставлена на вооружение нашей ромышленности. Правда, употребляет-я такая фреза реже, чем концевая. !о зато производительность труда она овысит намного больше, чем усовер-юнствованная концевая, — в 3—5 раз. бот за счет чего мне и удалось вы- ГОРЬКОВСКИЕ КОМСОМОЛЬЦЫ СЧИТАЮТ, что ЭКОНОМИЮ ДАЕТ ТУМАН В затемненном зале проектно-технологического института Горьновсного совнархоза идет фильм с интригующим названием «Туман». Кадры сменяют друг друга, но на энране не возникают какие-либо драматические события или острые комедийные ситуации. И, несмотря на это, зрительный зал напряженно следит за экраном. О чем же рассказывает этот фильмг созданный по просьбе горьковской молодежи? Что привело в просмотровый зал многочисленных зрителей — номсо-мольсних работников, инженеров и техников, токарей и фрезеровщиков многих предприятий города? Попробуем рассказать об этом подробнее. Издавна при обработке деталей на станках применяются смазывающие и охлаждающие жидкости. Сейчас самый распространенный способ охлаждения режущего инструмента — полив зоны обработки свободно падающей струей эмульсии. Средний расход жидкости в этом случае достигает 10—15 л в мин. на один станон. Этот способ имеет ряд серьезных недостатков. Из-за разбрызгивания жидкости загрязняется рабочее место. На карусельных, строгальных, радиально-сверлильных и крупных фрезерных станках с большой длиной стола не удается собирать и повторно использовать охлаждающую жидкость, поэтому на таких станках обработка деталей также ведется «всухую». Стойкость инструмента при этом снижается примерно в 3 раза. Несколько лет назад Научно-исследовательской лабораторией станкостроения и режущих инструментов (НИЛСИ) под руководством доцента М. И. Клушина был опробован и усовершенствован новый способ охлаждения. Смазывающую жидкость стали применять в распыленном состоянии. в виде тумана. К резцу под давлением в 2—3 атмосферы подают воздух, смешанный с эмульсией или маслом. При выходе из сопла со скоростью» в 300 раз превышающей скорость свободно падающей струи, воздухо-жидкост-ная смесь резко расширяется, вследствие чего падает ее температура. Например, на расстоянии 20 мм от сопла температура смеси—от 4 до 12°, при более сильном распылении температура опускается ниже нуля. Попадая в место соприкосновения инструмента с деталью, частицы жидкости мгновенно испаряются, активно поглощая тепло. Таной способ охлаждения снижает расход эмульсии в 15—30 раз» Расход масла не превышает 0,5 — 2 г в час. Хорошее охлаждение и смазка резцов устраняют появление микротрещин и увеличивают стойкость резца. Улучшается чистота обработанной поверхности, точность обработки деталей, растет производительность труда. На Горьковском автозаводе применение распыленной эмульсии при фрезеровании деталей повысило стойкость фрез в 4—5 раз. На заводе фрезерных станков операцию шлифования чугунных корпусных деталей станков ранее выполняли без применения охлаждения, что приводило к неравномерному нагреву детали и ее короблению. Поэтому приходилось делать длительные перерывы в работе. Сейчас на участке ввели охлаждение «туманом» и производительность труда возросла на 40»/п. Однако охлаждающий «туман» не находил широкого распространения. Тогда за его внедрение взялись горьковские комсомольцы. В течение 1960 года, первого года комсомольского почина, на предприятиях Горь-ковского совнархоза было переоборудовано на новый вид охлаждения 346 станков. Производительность труда на этих станках возросла на 15—20«/0, а общая экономия составила 50 тыс. рублей. В 1961 году переоборудовано более тысячи станков. Только молодежь лаборатории резания Горьновсного автозавода: Владимир Рулев, Алевтина Седова, Евгения Голицына, Владимир Беляев во главе с заместителем начальника лаборатории Дианой Николаевной Троицкой — переоборудовала 95 металлорежущих станков. Что это дает, видно хотя бы из такого примера. На обточке шеек крестовины, которая ранее выполнялась «всухую», а теперь производится с охлаждением распыленной эмульсией, экономия на инструменте составила 105 рублей в год. Плюс 334 рубля, которые экономятся за счет устранения потерь времени, необходимого на перестановку и заточку резца. На заволжском моторном заводе охлаждение «туманом» при отрезке литников у алюминиевых поршней позволило упростить технологию, устранить такие операции, как мойка поршней, убрать моечные чаны, а следовательно, высвободить дополнительные производственные площади. Горьковский горком ВЛКСМ провел специальный семинар секретарей райкомов, комитетов комсомола промышленных предприятий, посвященный охлаждению распыленными жидкостями. Участники семинара не только прослушали лекции, но и непосредственно на рабочих местах ознакомились с новым способом охлаждения, получили чертежи различных типов распылителей. Горьковские комсомольцы уверены, что их почин будет подхвачен по всей стране. О том, что это даст, говорят даже простейшие расчеты: если к концу семилетки перевести на новый вид смазки и охлаждения все металлорежущие станки, то можно получить годовую экономию более чем 500 млн. рублей. П. БОНДАРЕНКО, инженер СТРУЯ РАСПЫЛЁННОГО МЛ ФИЛЬТР ДЛЯ ВОЗДУХА МАНОМЕТР КЛАПАН ИНЖЕКТОР РЕДУКЦИОННЫМ КРАН полнить в два с половиной года 8,5 годовой нормы. До конца семилетки я берусь выполнить еще десять годовых норм. Сколько получается всего? Да вот считайте, как сжимается время: восемнадцать с половиной лет — за семь. Плюс триста тысяч рублей экономии за счет собственных изобретений. А теперь, я хочу вернуться к тому, с чего мы начали. К нашим вопросам. Три вопроса, а ответ один — это творческое отношение к труду. Согласны? Над каким изобретением я сейчас работаю? Пока отвечу так: ищу и думаю, что можно сделать для того, чтобы работать еще лучше. Записал П. КОРОП 9 |