Техника - молодёжи 1971-06, страница 12

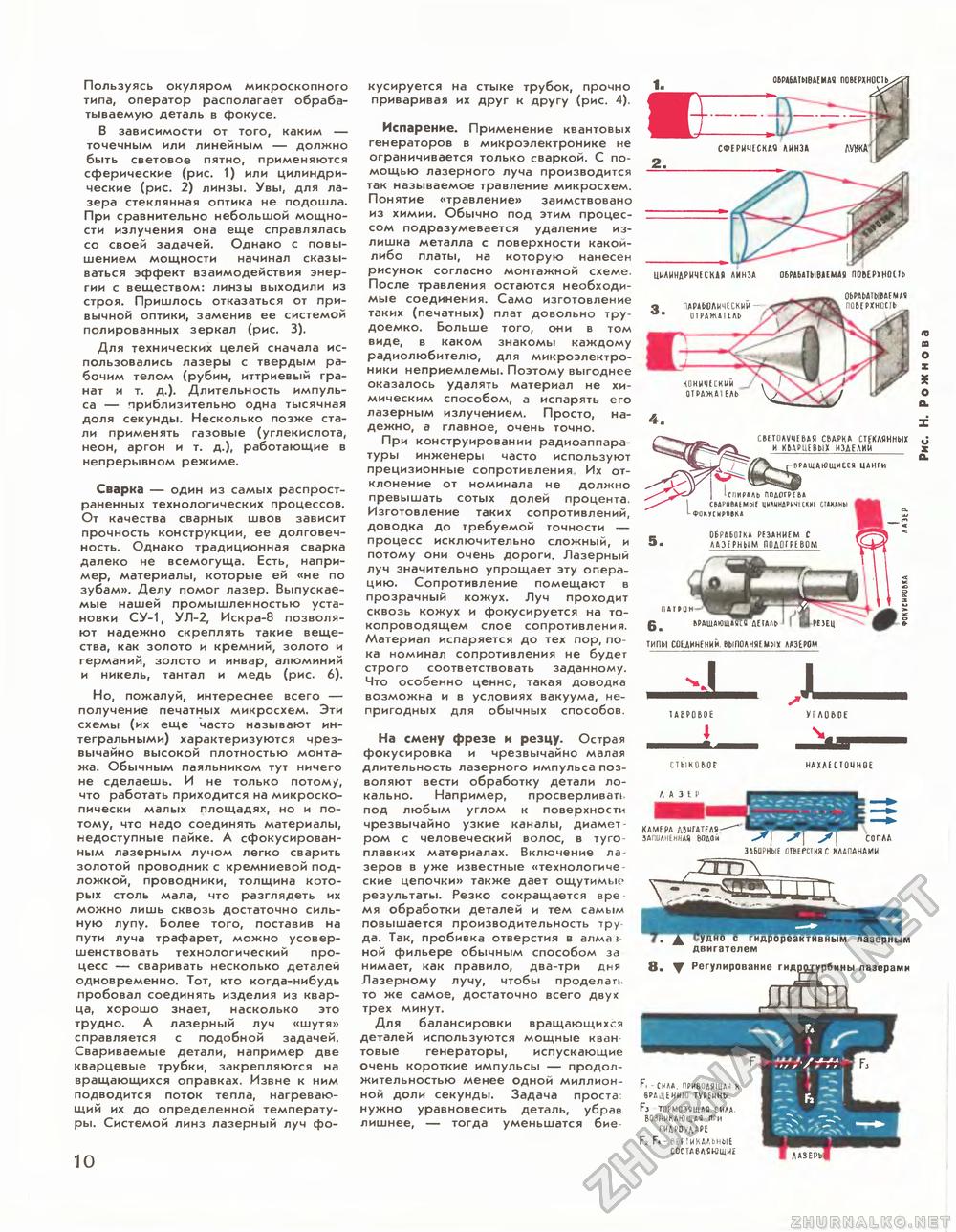

Пользуясь окуляром микроскопного типа, оператор располагает обрабатываемую деталь в фокусе. В зависимости от того, каким — точечным или линейным — должно быть световое пятно, применяются сферические (рис. 1) или цилиндрические (рис. 2) линзы. Увы, для лазера стеклянная оптика не подошла. При сравнительно небольшой мощности излучения она еще справлялась со своей задачей. Однако с повышением мощности начинал сказываться эффект взаимодействия энергии с веществом: линзы выходили из строя. Пришлось отказаться от привычной оптики, заменив ее системой полированных зеркал (рис. 3). Для технических целей сначала использовались лазеры с твердым рабочим телом (рубин, иттриевый гранат и т. д.). Длительность импульса — приблизительно одна тысячная доля секунды. Несколько позже стали применять газовые (углекислота, неон, аргон и т. д.), работающие в непрерывном режиме. Сварка — один из самых распространенных технологических процессов. От качества сварных швов зависит прочность конструкции, ее долговечность. Однако традиционная сварка далеко не всемогуща. Есть, например, материалы, которые ей «не по зубам». Делу помог лазер. Выпускаемые нашей промышленностью установки СУ-1, УЛ-2, Искра-8 позволяют надежно скреплять такие вещества, как золото и кремний, золото и германий, золото и инвар, алюминий и никель, тантал и медь (рис. 6). Но, пожалуй, интереснее всего — получение печатных микросхем. Эти схемы (их еще часто называют интегральными) характеризуются чрезвычайно высокой плотностью монтажа. Обычным паяльником тут ничего не сделаешь. И не только потом/, что работать приходится на микроскопически малых площадях, но и потому, что надо соединять материалы, недоступные пайке. А сфокусированным лазерным лучом легко сварить золотой проводник с кремниевой подложкой, проводники, толщина которых столь мала, что разглядеть их можно лишь сквозь достаточно сильную лупу. Более того, поставив на пути луча трафарет, можно усовершенствовать технологический процесс — сваривать несколько деталей одновременно. Тот, кто когда-нибудь пробовал соединять изделия из кварца, хорошо знает, насколько это трудно. А лазерный луч «шутя» справляется с подобной задачей. Свариваемые детали, например две кварцевые трубки, закрепляются на вращающихся оправках. Извне к ним подводится поток тепла, нагревающий их до определенной температуры. Системой линз лазерный луч фо- ю кусируется на стыке трубок, прочно приваривая их друг к другу (рис. 4). Испарение. Применение квантовых генераторов в микроэлектронике не ограничивается только сваркой. С помощью лазерного луча производится так называемое травление микросхем. Понятие «травление» заимствовано из химии. Обычно под этим процессом подразумевается удаление излишка металла с поверхности какой-либо платы, на которую нанесен рисунок согласно монтажной схеме. После травления остаются необходимые соединения. Само изготовление таких (печатных) плат довольно трудоемко. Больше того, они в том виде, в каком знакомы каждому радиолюбителю, для микроэлектроники неприемлемы. Поэтому выгоднее оказалось удалять материал не химическим способом, а испарять его лазерным излучением. Просто, надежно, а главное, очень точно. При конструировании радиоаппаратуры инженеры часто используют прецизионные сопротивления Их отклонение от номинала не должно превышать сотых долей процента. Изготовление таких сопротивлений, доводка до требуемой точности — процесс исключительно сложный, и потому они очень дороги. Лазерный луч значительно упрощает эту операцию. Сопротивление помещают в прозрачный кожух. Луч проходит сквозь кожух и фокусируется на то-копроводящем слое сопротивления. Материал испаряется до тех пор, пока номинал сопротивления не будет строго соответствовать заданному. Что особенно ценно, такая доводка возможна и в условиях вакуума, непригодных для обычных способов. На смену фрезе и резцу. Острая фокусировка и чрезвычайно малая длительность лазерного импульса позволяют вести обработку детали локально. Например, просверливать, под любым углом к поверхности чрезвычайно узкие каналы, диаметром с человеческий волос, в тугоплавких материалах. Включение лазеров в уже известные «технологические цепочки» также дает ощутимые результаты. Резко сокращается вре мя обработки деталей и тем самым повышается производительность труда. Так, пробивка отверстия в алма i-ной фильере обычным способом за нимает, как правило, два-три дня Лазерному лучу, чтобы проделать то же самое, достаточно всего двух трех минут. Для балансировки вращающихся деталей используются мощные квантовые генераторы, испускающие очень короткие импульсы — продолжительностью менее одной миллионной доли секунды. Задача проста: нужно уравновесить деталь, убрав лишнее, — тогда уменьшатся бие- обрабатываемая поверхность^ цилиндрическая линза обрабатываемая поверхность ПАРАБОЛИЧЕСКИЙ обрабатываемая поверхность патрон - 4 g в ьрашаюшлясоеталь I I В резец типы соединений. выполняемых лазером камера двигателя ЗАПОЛНЕННАЯ ВОДОЙ сопла ЗАБОРНЫЕ ОТ&ЕРСТНЯ С КЛАПАНАМИ 8. ▼ Регулирование гидротурбины лазерами F - сила. приводящая к 8ращенин) турбины, fj тормозящая сила. возникающая при гидроудлре Fa F« - ВЕРТИКАЛЬНЫЕ СОСТАВЛЯЮЩИЕ I ЛАЗЕРЬ! |