Техника - молодёжи 1974-02, страница 7

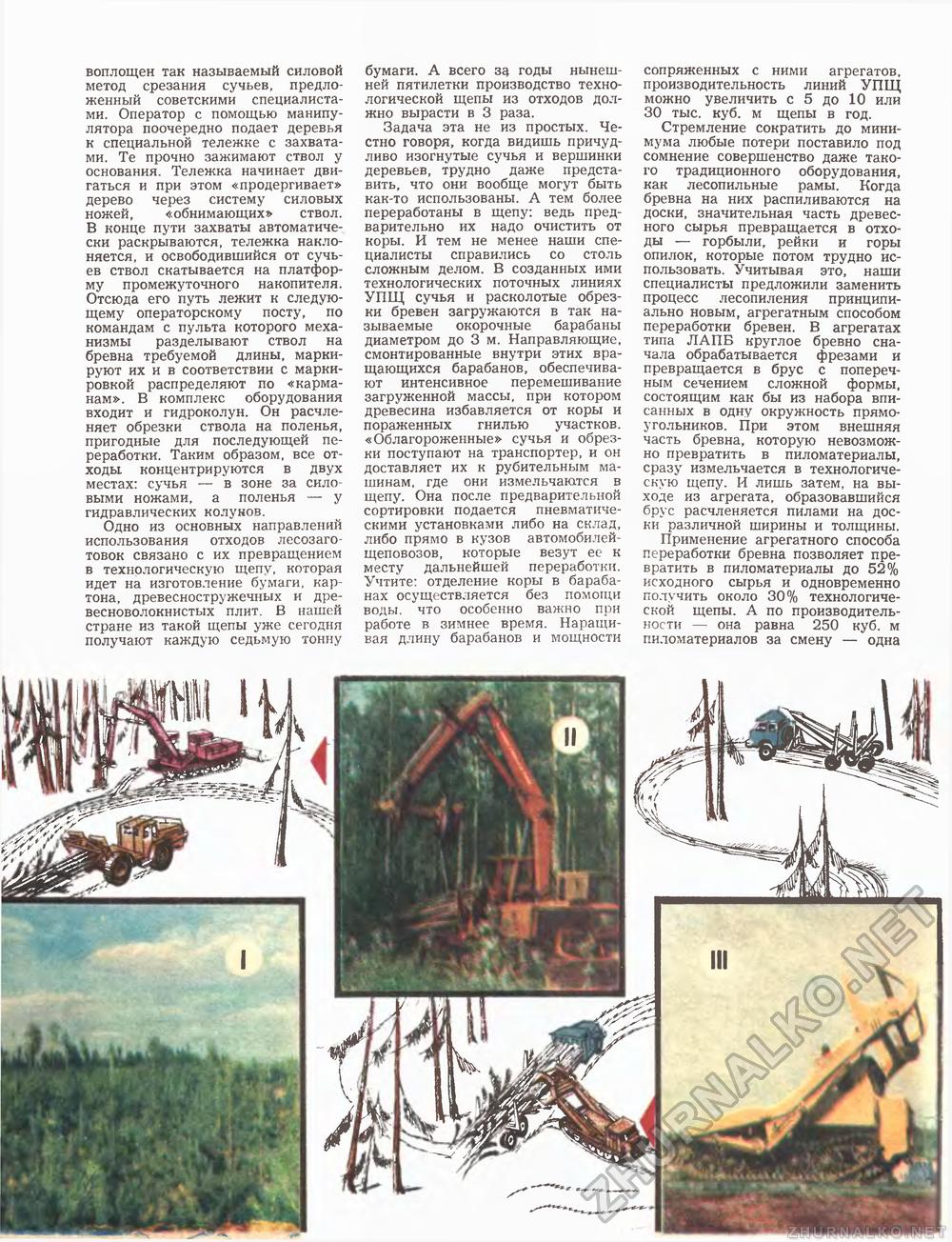

воплощен так называемый силовой метод срезания сучьев, предложенный советскими специалистами. Оператор с помощью манипулятора поочередно подает деревья к специальной тележке с захватами. Те прочно зажимают ствол у основания. Тележка начинает двигаться и при этом «продергивает» дерево через систему силовых ножей, «обнимающих» ствол. В конце пути захваты автоматически раскрываются, тележка наклоняется, и освободившийся от сучьев ствол скатывается на платформу промежуточного накопителя. Отсюда его путь лежит к следующему операторскому посту, по командам с пульта которого механизмы разделывают ствол на бревна требуемой длины, маркируют их и в соответствии с маркировкой распределяют по «карманам». В комплекс оборудования входит и гидроколун. Он расчленяет обрезки ствола на поленья, пригодные для последующей переработки. Таким образом, все отходы концентрируются в двух местах: сучья — в зоне за силовыми ножами, а поленья — у гидравлических колунов. Одно из основных направлений использования отходов лесозаготовок связано с их превращением в технологическую щепу, которая идет на изготовление бумаги, картона, древесностружечных и древесноволокнистых плит. В нашей стране из такой щепы уже сегодня получают каждую седьмую тонну бумаги. А всего 34 годы нынешней пятилетки производство технологической щепы из отходов должно вырасти в 3 раза. Задача эта не из простых. Честно говоря, когда видишь причудливо изогнутые сучья и вершинки деревьев, трудно даже представить, что они вообще могут быть как-то использованы. А тем более переработаны в щепу: ведь предварительно их надо очистить от коры. И тем не менее наши специалисты справились со столь сложным делом. В созданных ими технологических поточных линиях УПЩ сучья и расколотые обрезки бревен загружаются в так называемые окорочные барабаны диаметром до 3 м. Направляющие, смонтированные внутри этих вращающихся барабанов, обеспечивают интенсивное перемешивание загруженной массы, при котором древесина избавляется от коры и пораженных гнилью участков. «Облагороженные» сучья и обрезки поступают на транспортер, и он доставляет их к рубительным машинам, где они измельчаются в щепу. Она после предварительной сортировки подается пневматическими установками либо на склад, либо прямо в кузов автомобилей-щеповозов, которые везут ее к месту дальнейшей переработки. Учтите: отделение коры в барабанах осуществляется без помощи воды, что особенно важно при работе в зимнее время. Наращивая длину барабанов и мощности сопряженных с ними агрегатов, производительность линий УПЩ можно увеличить с 5 до 10 или 30 тыс. куб. м щепы в год. Стремление сократить до минимума любые потери поставило под сомнение совершенство даже такого традиционного оборудования, как лесопильные рамы. Когда бревна на них распиливаются на доски, значительная часть древесного сырья превращается в отходы — горбыли, рейки и горы опилок, которые потом трудно использовать. Учитывая это, наши специалисты предложили заменить процесс лесопиления принципиально новым, агрегатным способом переработки бревен. В агрегатах типа ЛАПБ круглое бревно сначала обрабатывается фрезами и превращается в брус с поперечным сечением сложной формы, состоящим как бы из набора вписанных в одну окружность прямоугольников. При этом внешняя часть бревна, которую невозможно превратить в пиломатериалы, сразу измельчается в технологическую щепу. И лишь затем, на выходе из агрегата, образовавшийся брус расчленяется пилами на доски различной ширины и толщины. Применение агрегатного способа переработки бревна позволяет превратить в пиломатериалы до 52% исходного сырья и одновременно получить около 30% технологической щепы. А по производительности — она равна 250 куб. м пиломатериалов за смену — одна * * ~ v Л Щ |