Техника - молодёжи 1983-10, страница 27

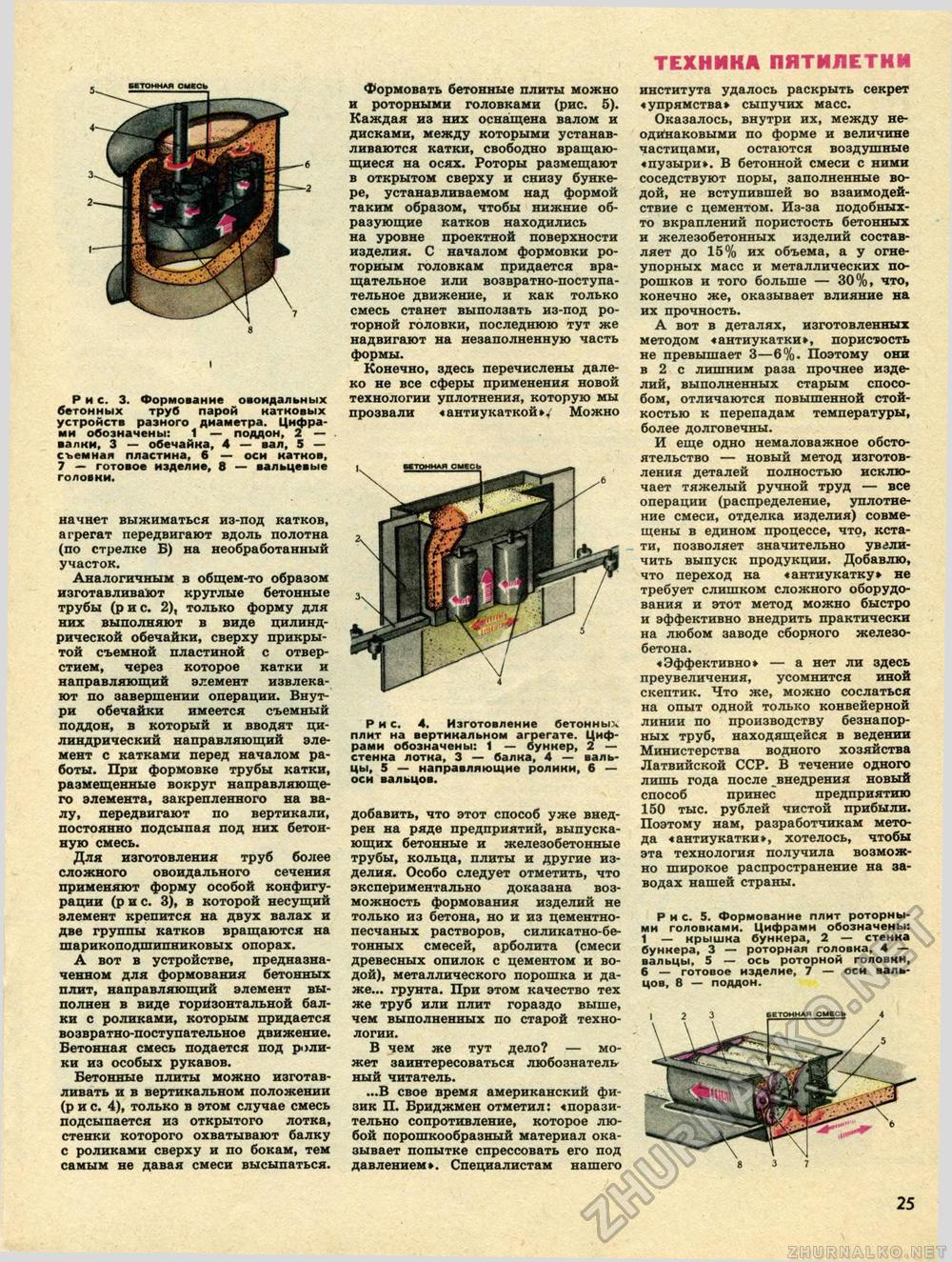

Рис. 3. Формование овоидальных бетонных труб парой катковых устройств разного диаметра. Цифрами обозначены: 1 — поддон, 2 — валки, 3 — обечайка, 4 — вал, 5 — съемная пластина, 6 — оси катков, 7 — готовое изделие, 8 — вальцевые головки. начнет выжиматься из-под катков, агрегат передвигают вдоль полотна (по стрелке Б) на необработанный участок. Аналогичным в общем-то образом изготавливают круглые бетонные трубы (рис. 2), только форму для них выполняют в виде цилиндрической обечайки, сверху прикрытой съемной пластиной с отверстием, через которое катки и направляющий элемент извлекают по завершении операции. Внутри обечайки имеется съемный поддон, в который и вводят цилиндрический направляющий элемент с катками перед началом работы. При формовке трубы катки, размещенные вокруг направляющего элемента, закрепленного на валу, передвигают по вертикали, постоянно подсыпая под них бетонную смесь. Для изготовления труб более сложного овоидального сечения применяют форму особой конфигурации (р и с. 3), в которой несущий элемент крепится на двух валах и две группы катков вращаются на шарикоподшипниковых опорах. А вот в устройстве, предназначенном для формования бетонных плит, направляющий элемент выполнен в виде горизонтальной балки с роликами, которым придается возвратно-поступательное движение. Бетонная смесь подается под ролики из особых рукавов. Бетонные плиты можно изготавливать и в вертикальном положении (р и с. 4), только в этом случае смесь подсыпается из открытого лотка, стенки которого охватывают балку с роликами сверху и по бокам, тем самым не давая смеси высыпаться. Формовать бетонные плиты можно и роторными головками (рис. 5). Каждая из них оснащена валом и дисками, между которыми устанавливаются катки, свободно вращающиеся на осях. Роторы размещают в открытом сверху и снизу бункере, устанавливаемом над формой таким образом, чтобы нижние образующие катков находились на уровне проектной поверхности изделия. С началом формовки роторным головкам придается вращательное или возвратно-поступательное движение, и как только смесь станет выползать из-под роторной головки, последнюю тут же надвигают на незаполненную часть формы. Конечно, здесь перечислены далеко не все сферы применения новой технологии уплотнения, которую мы прозвали «антиукаткой»/ Можно Рис. 4. Изготовление бетонных плит на вертикальном агрегате. Цифрами обозначены: 1 — бункер, 2 — стенка лотка, 3 — балка, 4 — вальцы, 5 — направляющие ролики, 6 — оси вальцов. добавить, что этот способ уже внедрен на ряде предприятий, выпускающих бетонные и железобетонные трубы, кольца, плиты и другие изделия. Особо следует отметить, что экспериментально доказана возможность формования изделий не только из бетона, но и из цементно-песчаных растворов, силикатно-бе-тонных смесей, арболита (смеси древесных опилок с цементом и водой), металлического порошка и даже... грунта. При этом качество тех же труб или плит гораздо выше, чем выполненных по старой технологии. В чем же тут дело? — может заинтересоваться любознатель ный читатель. ...В свое время американский физик П. Бриджмен отметил: «поразительно сопротивление, которое любой порошкообразный материал оказывает попытке спрессовать его под давлением». Специалистам нашего ТЕХНИКА ПЯТИЛЕТНИ института удалось раскрыть секрет «упрямства» сыпучих масс. Оказалось, внутри их, между неодинаковыми по форме и величине частицами, остаются воздушные «пузыри». В бетонной смеси с ними соседствуют поры, заполненные водой, не вступившей во взаимодействие с цементом. Из-за подобных-то вкраплений пористость бетонных и железобетонных изделий составляет до 15% их объема, а у огнеупорных масс и металлических порошков и того больше — 30%, что, конечно же, оказывает влияние на их прочность. А вот в деталях, изготовленных методом «антиукатки», пористость не превышает 3—6%. Поэтому они в 2 с лишним раза прочнее изделий, выполненных старым способом, отличаются повышенной стойкостью к перепадам температуры, более долговечны. И еще одно немаловажное обстоятельство — новый метод изготовления деталей полностью исключает тяжелый ручной труд — все операции (распределение, уплотнение смеси, отделка изделия) совмещены в едином процессе, что, кстати, позволяет значительно увеличить выпуск продукции. Добавлю, что переход на «антиукатку» не требует слишком сложного оборудования и этот метод можно быстро и эффективно внедрить практически на любом заводе сборного железобетона. «Эффективно» — а нет ли здесь преувеличения, усомнится иной скептик. Что же, можно сослаться на опыт одной только конвейерной линии по производству безнапорных труб, находящейся в ведении Министерства водного хозяйства Латвийской ССР. В течение одного лишь года после внедрения новый способ принес предприятию 150 тыс. рублей чистой прибыли. Поэтому нам, разработчикам метода «антиукатки», хотелось, чтобы эта технология получила возможно широкое распространение на заводах нашей страны. Рис. 5. Формование плит роторными головками. Цифрами обозначены: 1 — крышка бункера, 2 — стенка бункера, 3 — роторная головка, 4 — вальцы, 5 — ось роторной головки, 6 — готовое изделие, 7 — оси вальцов, 8 — поддон. 25 |