Юный техник - для умелых рук 1965-14, страница 5

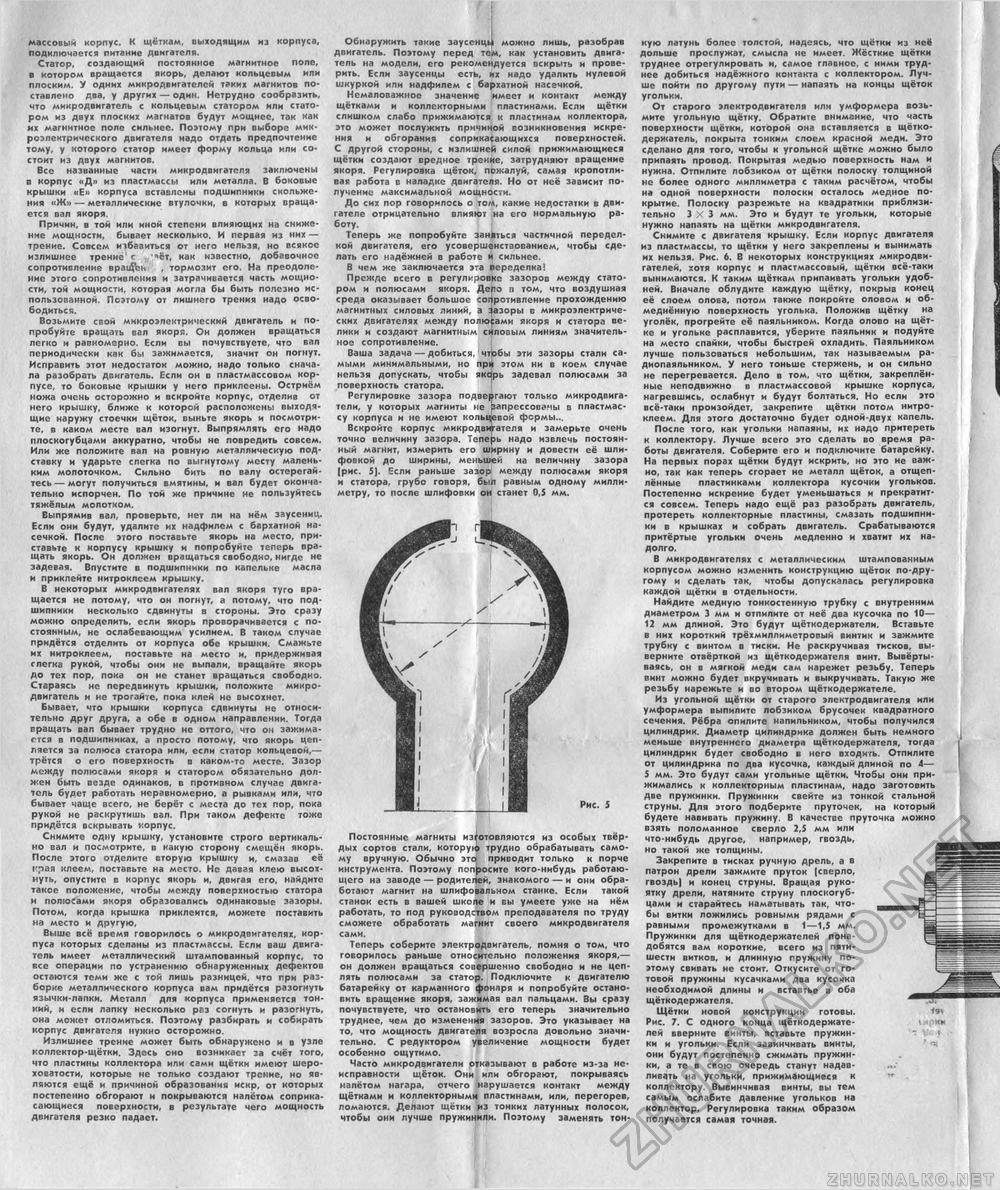

массовый корпус. К щёткам, выходящим из корпуса, подключается питание двигателя. Статор, создающий постоянное магнитное поле, в котором вращается якорь, делают кольцевым или плоским. У одних микродвигателей таких магнитов поставлено два, у других — один. Нетрудно сообразить, что микродвигатель с кольцевым статором или статором из двух плоских магнатов будут мощнее, так как их магнитное поле сильнее. Поэтому при выборе микроэлектрического двигателя надо отдать предпочтение тому, у которого статор имеет форму кольца или состоит из двух магнитов. Все названные части микродвигателя заключены в корпус «Д» из пластмассы или металла. В боковые крышки «Е» корпуса вставлены подшипники скольжения «Ж» — металлические втулочки, в которых вращается вал якоря. Причин, в той или иной степени влияющих на снижение мощности, бывает несколько. И первая из них — трение. Совсем избавиться от него нельзя, но всякое излишнее трение'с 'яёт, как известно, добавочное сопротивление враиУек , тормозит его. На преодоление этого сопротивления и затрачивается часть мощности, той мощности, которая могла бы быть полезно использованной. Поэтому от лишнего трения надо освободиться. Возьмите свой микроэлектрический двигатель и попробуйте вращать вал якоря. Он должен вращаться легко и равномерно. Если вы почувствуете, что вал периодически как бы зажимается, значит он погнут. Исправить этот недостаток можно, надо только сначала разобрать двигатель. Если он в пластмассовом корпусе, то боковые крышки у него приклеены. Остриём ножа очень осторожно и вскройте корпус, отделив от него крышку, ближе к которой расположены выходящие наружу стоечки щёток, выньте якорь и посмотрите, в каком месте вал изогнут. Выпрямлять его надо плоскогубцами аккуратно, чтобы не повредить совсем. Или же положите вал на ровную металлическую подставку и ударьте слегка по выгнутому месту маленьким молоточком. Сильно бить по валу остерегайтесь — могут получиться вмятины, и вал будет окончательно испорчен. По той же причине не попьзуйтесь тяжёлым молотком. Выпрямив вал, проверьте, нет ли на нём заусениц. Если они будут, удалите их надфилем с бархатной насечкой. После этого поставьте якорь на место, приставьте к корпусу крышку и попробуйте теперь вращать якорь. Он должен вращаться свободно, нигде не задевая. Впустите в подшипники по капельке масла и приклейте нитроклеем крышку. В некоторых микродвигателях вал якоря туго вращается не потому, что он погнут, а потому, что подшипники несколько сдвинуты в стороны. Это сразу можно определить, если якорь проворачивается с постоянным, не ослабевающим усилием. В таком случае придётся отделить от корпуса обе крышки. Смажьте их нитроклеем, поставьте на место и, придерживая слегка рукой, чтобы они не выпали, вращайте якорь до тех пор, пока он не станет вращаться свободно. Стараясь не передвинуть крышки, положите микродвигатель и не трогайте, пока клей не высохнет. Бывает, что крышки корпуса сдвинуты не относительно друг друга, а обе в одном направлении. Тогда вращать вал бывает трудно не оттого, что он зажимается в подшипниках, а просто потому, что якорь цепляется за полюса статора или, если статор кольцевой,— трётся о его поверхность в каком-то месте. Зазор между полюсами якоря и статором обязательно должен быть везде одинаков, в противном случае двигатель будет работать неравномерно, а рывками или, что бывает чаще всего, не берёт с места до тех пор, пока рукой не раскрутишь вал. При таком дефекте тоже придётся вскрывать корпус. Снимите одну крышку, установите строго вертикально вал и посмотрите, в какую сторону смещён якорь. После этого отделите вторую крышку и, смазав её края клеем, поставьте на место. Не давая клею высохнуть, опустите в корпус якорь и, двигая его, найдите такое положение, чтобы между поверхностью статора и полюсами якоря образовались одинаковые зазоры. Потом, когда крышка приклеится, можете поставить на место и другую. Выше всё время говорилось о микродвигателях, корпуса которых сделаны из пластмассы. Если ваш двигатель имеет металлический штампованный корпус, то все операции по устранению обнаруженных дефектов остаются теми же с той лишь разницей, что при разборке металлического корпуса вам придётся разогнуть язычки-лапки. Металл для корпуса применяется тонкий, и если лапку несколько раз согнуть и разогнуть, она может отломиться. Поэтому разбирать и собирать корпус двигателя нужно осторожно. Излишнее трение может быть обнаружено и в узле коллектор-щётки. Здесь оно возникает за счёт того, что пластины коллектора или сами щётки имеют шероховатости, которые не только создают трение, но являются ещё и причиной образования искр, от которых постепенно обгорают и покрываются налётом соприкасающиеся поверхности, в результате чего мощность двигателя резко падает. Обнаружить такие заусенцй можно лишь, разобрав двигатель. Поэтому перед тем, как установить двигатель на модели, его рекомендуется вскрыть и проверить. Если заусенцы есть, их надо удалить нулевой шкуркой или надфилем с бархатной насечкой. Немаловажное значение имеет и контакт между щётками и коллекторными пластинами. Если щётки слишком слабо прижимаются к пластинам коллектора, это может послужить причиной возникновения искрения и обгорания соприкасающихся поверхностей. С другой стороны, с излишней силой прижимающиеся щётки создают вредное трение, затрудняют вращение якоря. Регулировка щёток, пожалуй, самая кропотливая работа в наладке двигателя. Но от неё зависит получение максимальной мощности. До сих пор говорилось о том, какие недостатки в двигателе отрицательно влияют на его нормальную работу. Теперь же попробуйте заняться частичной переделкой двигателя, его усовершенствованием, чтобы сделать его надёжней в работе и сильнее. В чем же заключается эта переделка! Прежде всего в регулировке зазоров между статором и полюсами якоря. Дерто и том, что воздушная среда оказывает большое сопротивление прохождению магнитных силовых линий, а зазоры в микроэлектрических двигателях между полюсами якоря и статора велики и создают магнитным силовым линиям значительное сопротивление. Ваша задача — добиться, чтобы эти зазоры стали самыми минимальными, но прй этом ни в коем случае нельзя допускать, чтобы якорь задевал полюсами за поверхность статора. Регулировке зазора подвергают только микродвигатели, у которых магниты не (запрессованы в пластмассу корпуса и не имеют колыаевой фермы... Вскройте корпус микродвигателя и замерьте очень точно величину зазора. Теперь надо извлечь постоянный магнит, измерить его ширину и довести её шлифовкой до ширины, меньшей на величину зазора |рис. 5). Если раньше зазор^ между полюсами якоря и статора, грубо говоря, был равным одному миллиметру, то после шлифовки он станет 0,5 мм. Постоянные магниты изготовляются из особых твёрдых сортов стали, которую трудно обрабатывать самому вручную. Обычно это приводит только к порче инструмента. Поэтому попросите кого-нибудь работающего на заводе — родителей, знакомого — и они обработают магнит на шлифовальном станке. Если такой станок есть в вашей школе и вы умеете уже на нём работать, то под руководством преподавателя по труду сможете обработать магнит своего микродвигателя сами. Теперь соберите электродвигатель, помня о том, что говорилось раньше относительно положения якоря,— он должен вращаться совершенно свободно и не цеплять попюсами за статор. Подключите к двигателю батарейку от карманного фонаря и попробуйте остановить вращение якоря, зажимая вал пальцами. Вы сразу почувствуете, что остановить его теперь значительно труднее, чем до изменения зазоров. Это указывает на то, что мощность двигателя возросла довольно значительно. С редуктором увеличение мощности будет особенно ощутимо. Часто микродвигатели отказывают в работе из-за неисправности щёток. Они или обгорают, покрываясь налётом нагара, отчего нарушается контакт между щётками и коллекторными пластинами, или, перегорев, ломаются. Делают щётки из тонких латунных полосок, чтобы они лучше пружинили. Поэтому заменять тон кую латунь более толстой, надеясь, что щётки из неё дольше прослужат, смысла не имеет. Жёсткие щётки труднее отрегулировать и, самое главное, с ними труднее добиться надёжного контакта с коллектором. Лучше пойти по другому пути — напаять на концы щёток угольки. От старого электродвигателя или умформера возьмите угольную щётку. Обратите внимание, что часть поверхности щётки, которой она вставляется в щёткодержатель, покрыта тонким слоем красной меди. Это сделано для того, чтобы к угольной щётке можно было припаять провод. Покрытая медью поверхность нам и нужна. Отпилите лобзиком от щётки полоску толщиной не более одного миллиметра с таким расчётом, чтобы на одной поверхности полоски осталось медное покрытие. Полоску разрежьте на квадратики приблизительно 3X3 мм. Это и будут те угольки, которые нужно напаять на щётки микродвигателя. Снимите с двигателя крышку. Если корпус двигателя из пластмассы, то щётки у него закреплены и вынимать их нельзя. Рис. 6. В некоторых конструкциях микродвигателей, хотя корпус и пластмассовый, щётки всё-таки вынимаются. К таким щёткам припаивать угольки удобней. Вначале облудите каждую щётку, покрыв конец её слоем олова, потом также покройте оловом и об-меднённую поверхность уголька. Положив щётку на уголёк, прогрейте её паяльником. Когда олово на щётке и угольке расплавится, уберите паяльник и подуйте на место спайки, чтобы быстрей охладить. Паяльником лучше пользоваться небольшим, так называемым радиопаяльником. У него тоньше стержень, и он сильно не перегревается. Дело в том, что щётки, закреплённые неподвижно в пластмассовой крышке корпуса, нагревшись, ослабнут и будут болтаться. Но если это всё-таки произойдет, закрепите щётки потом нитроклеем. Для этого достаточно будет одной-двух капель. После того, как угольки напаяны, их надо притереть к коллектору. Лучше всего это сделать во время работы двигателя. Соберите его и подключите батарейку. На первых порах щётки будут искрить, но это не важно, так как теперь сгорает не металл щёток, а отщеплённые пластинками коллектора кусочки угольков. Постепенно искрение будет уменьшаться и прекратится совсем. Теперь надо ещё раз разобрать двигатель, протереть коллекторные пластины, смазать подшипники в крышках и собрать двигатель. Срабатываются притёртые угольки очень медленно и хватит их надолго. В микродвигателях с металлическим штампованным корпусом можно изменить конструкцию щёток по-другому и сделать так, чтобы допускалась регулировка каждой щётки в отдельности. Найдите медную тонкостенную трубку с внутренним диаметром 3 мм и отпилите от неё два кусочка по 10— 12 мм длиной. Это будут щёткодержатели. Вставьте в них короткий трёхмиллиметровый винтик и зажмите трубку с винтом в тиски. Не раскручивая тисков, выверните отвёрткой из щёткодержателя винт. Вывёртываясь, он в мягкой меди сам нарежет резьбу. Теперь винт можно будет вкручивать и выкручивать. Такую же резьбу нарежьте и во втором щёткодержателе. Из угольной щётки от старого электродвигателя или умформера выпилите лобзиком брусочек квадратного сечения. Рёбра опилите напильником, чтобы получился цилиндрик. Диаметр цилиндрика должен быть немного меньше внутреннего диаметра щёткодержателя, тогда цилиндрик будет свободно в него входить. Отпилите от цилиндрика по два кусочка, каждый длиной по 4— 5 мм. Это будут сами угольные щётки. Чтобы они прижимались к коллекторным пластинам, надо заготовить две пружинки. Пружинки свейте из тонкой стальной струны. Для этого подберите пруточек, на который будете навивать пружину. В качестве пруточка можно взять поломанное сверло 2,5 мм или что-нибудь другое, например, гвоздь, но такой же толщины. Закрепите в тисках ручную дрель, а в патрон дрели зажмите пруток (сверло, гвоздь) и конец струны. Вращая рукоятку дрели, натяните струну плоскогубцами и старайтесь наматывать так, чтобы витки ложились ровными рядами с равными промежутками в 1—1,5 мм. Пружинки для щёткодержателей понадобятся вам короткие, всего из пяти-шести витков, и длинную пружину поэтому свивать не стоит. Откусите от готовой пружины кусачками два кусочка необходимой длины и вставтье в оба щёткодержателя. Щётки новой конструкции готовы. Рис. 7. С одного конца щёткодержателей вверните винты, вставьте пружинки и угольки. Если завинчивать винты, они будут постепенно сжимать пружинки, а те в свою очередь станут надавливать на угольки, прижимающиеся к коллектору. Вывинчивая винты, вы тем самым ослабите давление угольков на коллектор. Регулировка таким образом получается самая точная. |