Юный техник 1975-02, страница 13

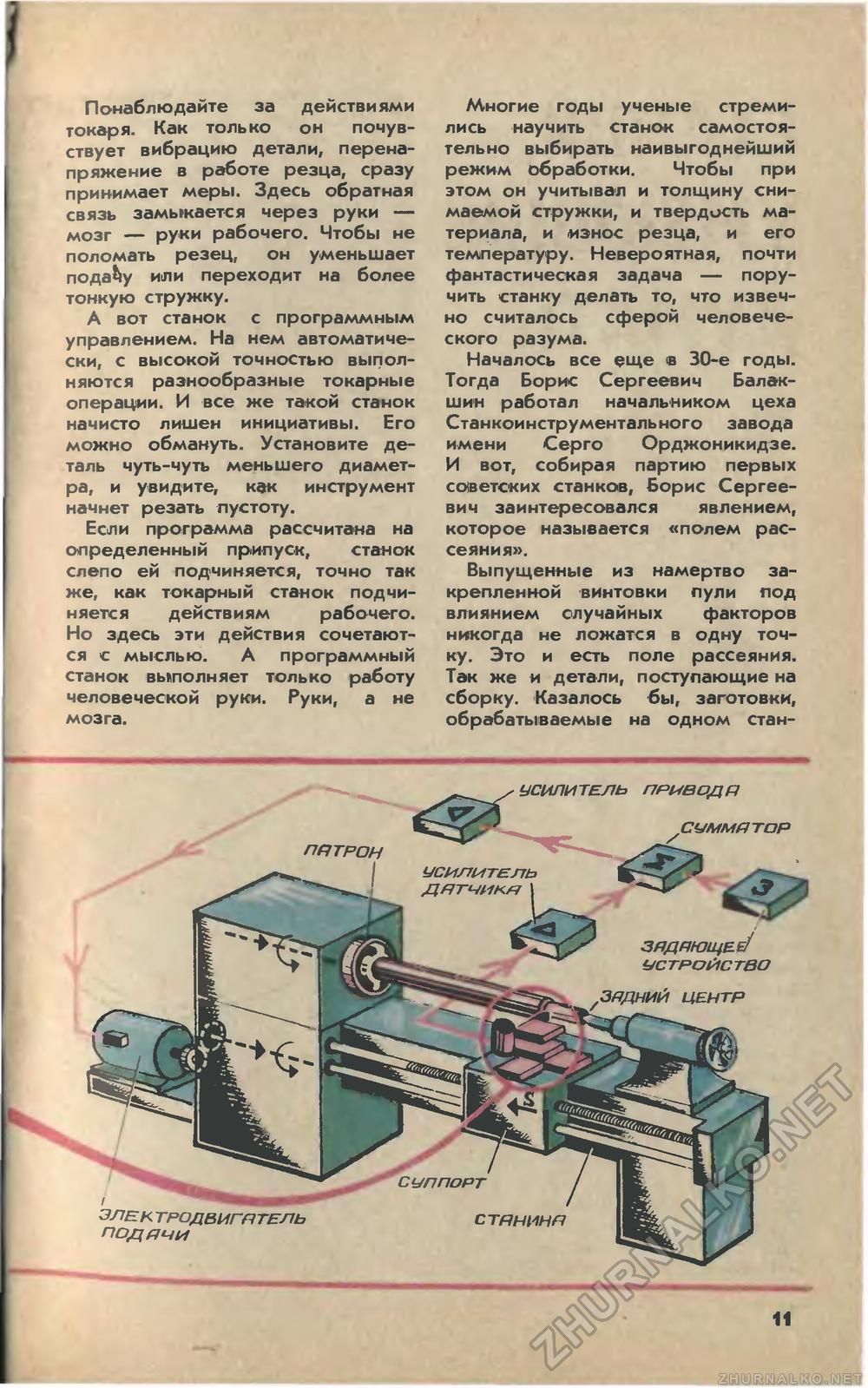

Понаблюдайте за действиями токаря. Как только он почувствует вибрацию детали, перенапряжение в работе резца, сразу принимает меры. Здесь обратная связь замыкается через руки — мозг — руки рабочего. Чтобы не поломать резец, он уменьшает подачу или переходит на более тонкую стружку. А вот станок с программным управлением. На нем автоматически, с высокой точностью выполняются разнообразные токарные операции. И все же такой станок начисто лишен инициативы. Его можно обмануть. Установите деталь чуть-чуть меньшего диаметра, и увидите, как инструмент начнет резать пустоту. Если программа рассчитана на определенный припуск, станок слепо ей подчиняется, точно так же, как токарный станок подчиняется действиям рабочего. Но здесь эти действия сочетаются <с мыслью. А программный станок выполняет только работу человеческой руки. Руки, а не мозга. Многие годы ученые стремились научить станок самостоятельно выбирать наивыгоднейший режим обработки. Чтобы при этом он учитывал и толщину снимаемой стружки, и твердость материала, и износ резца, и его температуру. Невероятная, почти фантастическая задача — поручить станку делать то, что извечно считалось сферой человеческого разума. Началось все еще в 30-е годы. Тогда Борис Сергеевич Балак-шин работал начальником цеха Станкоинструментального завода имени Серго Орджоникидзе. И вот, собирая партию первых советских станков, Борис Сергеевич заинтересовался явлением, которое называется «полем рассеяния». Выпущенные из намертво закрепленной винтовки пули под влиянием случайных факторов никогда не ложатся в одну точку. Это и есть поле рассеяния. Так же н детали, поступающие на сборку. Казалось бы, заготовки, обрабатываемые на одном стан ЗЛЕК ТРОДВИГЯТЕЛЬ стяниня подачи 11 |