Юный техник 1993-05-06, страница 21

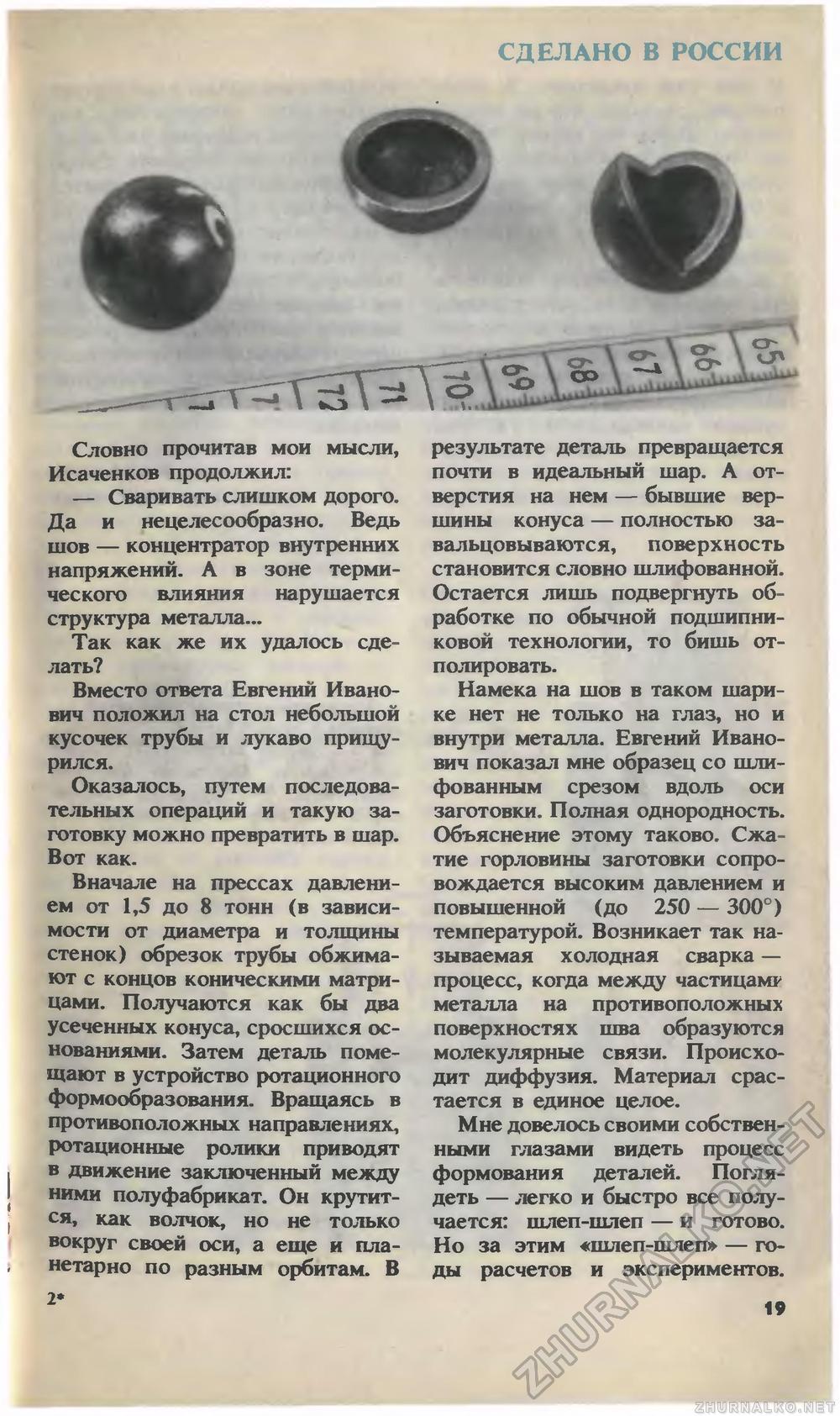

СДЕЛАНО В РОССИИ Словно прочитав мои мысли, Исаченков продолжил: — Сваривать слишком дорого. Да и нецелесообразно. Ведь шов — концентратор внутренних напряжений. А в зоне термического влияния нарушается структура металла... Так как же их удалось сделать? Вместо ответа Евгений Иванович положил на стол небольшой кусочек трубы и лукаво прищурился. Оказалось, путем последовательных операции и такую заготовку можно превратить в шар. Вот как. Вначале на прессах давлением от 1,5 до 8 тонн (в зависимости от диаметра и толщины стенок) обрезок трубы обжимают с концов коническими матрицами. Получаются как бы два усеченных конуса, сросшихся основаниями. Затем деталь помещают в устройство ротационного формообразования. Вращаясь в противоположных направлениях, ротационные ролики приводят в движение заключенный между ними полуфабрикат. Он крутится, как волчок, но не только вокруг своей оси, а еще и пла-нетарно по разным орбитам. В 2* результате деталь превращается почти в идеальный шар. А отверстия на нем — бывшие вершины конуса — полностью за-вальцовываются, поверхность становится словно шлифованной. Остается лишь подвергнуть обработке по обычной подшипниковой технологии, то бишь отполировать. Намека на шов в таком шарике нет не только на глаз, но и внутри металла. Евгений Иванович показал мне образец со шлифованным срезом вдоль оси заготовки. Полная однородность. Объяснение этому таково. Сжатие горловины заготовки сопровождается высоким давлением и повышенной (до 250 — 300°) температурой. Возникает так называемая холодная сварка — процесс, когда между частицам? металла на противоположных поверхностях шва образуются молекулярные связи. Происходит диффузия. Материал срастается в единое целое. Мне довелось своими собственными глазами видеть процесс формования деталей. Поглядеть — легко и быстро все получается: шлеп-шлеп — и готово. Но за этим «шлеп-шлеп» — годы расчетов и экспериментов. 19 |