Юный техник 2005-02, страница 33

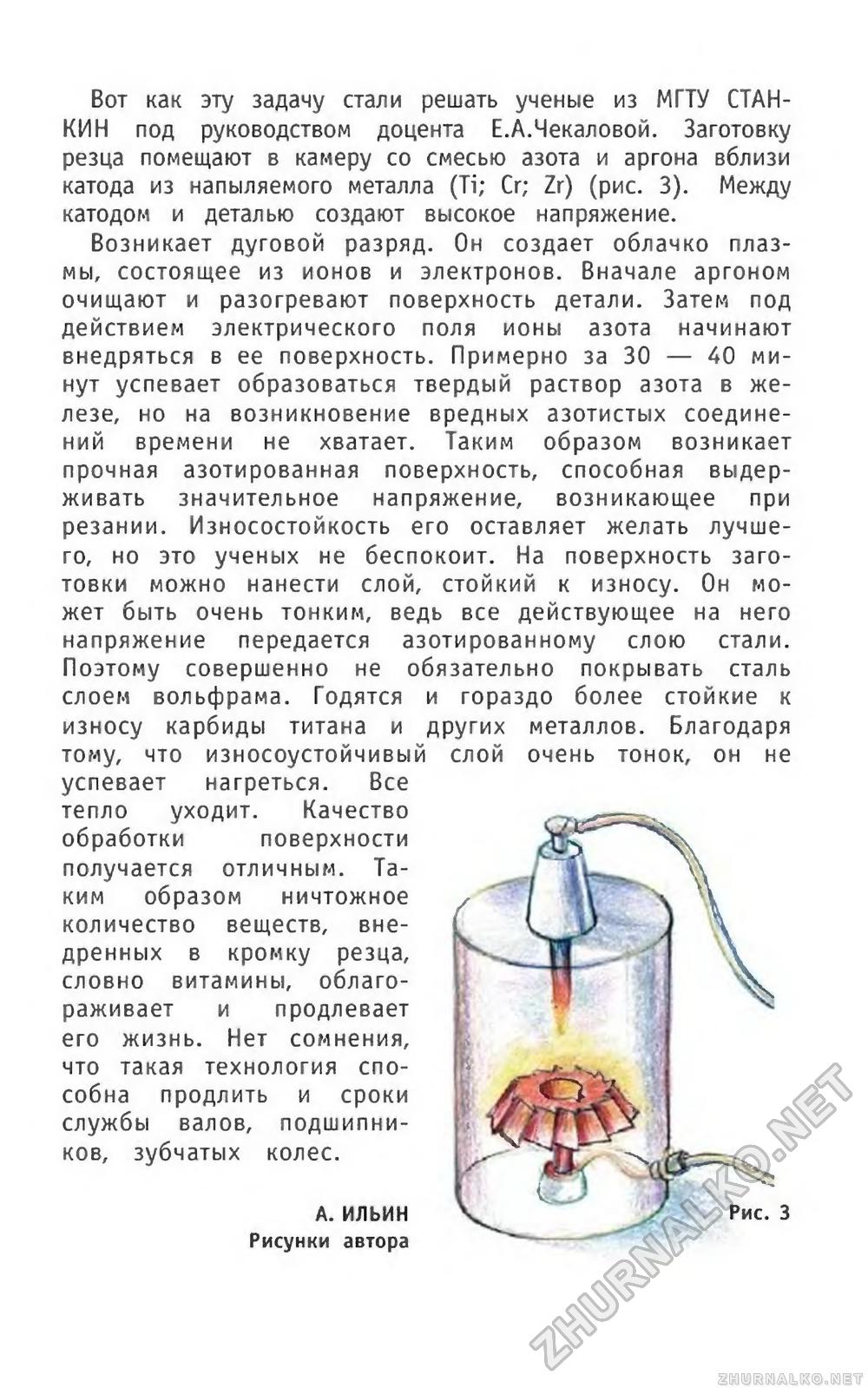

Вот как эту задачу стали решать ученые из МГТУ СТАНКИ Н под руководством доцента Е.Л.Чекаловом. Заготовку резца помещают в камеру со смесью азота и аргона вблизи катода из напыляемого металла (П; Cr; Zr) (рис. 3). Между катодом и деталью создают высокое напряжение. Возникает дуговом разряд. Он создает облачко г.лаз-мы, состоящее из ионов и электронов. Вначале аргоном очищают и разогревают поверхность детали. Затем под деиствием электрического поля ионы азота начинают внедряться в ее поверхность. Примерно за 30 — 40 минут успевает образоваться твердый раствор азота в железе, но на возникновение вредных азотистых соединении времени не хватает. Таким образом возникает прочная азотированная поверхность, способная выдерживать значительное напряжение, возникающее при резании. Износостойкость его оставляет желать лучшего, но это ученых не беспокоит. На поверхность заготовки можно нанести слои, стойкий к износу. Он может быть очень тонким, ведь все действующее на него напряжение передается азотированному слою стали. Поэтому совершенно не обязательно покрывать сталь слоем зольфрама. Годятся и гораздо более стоикие к износу карбиды титана и других металлов. Благодаря тому, что износоустойчивы.! слои очень тонок, он не успевает нагреться. Все тепло уходит. Качество обработки поверхности получается отличным. Таким образом ничтожное количество веществ, внедренных в кромку резца, словно витамины, облагораживает и продлевает его жизнь. Нет сомнения, что такая технология способна продлить и сроки службы валов, подшипников, зубчатых колес. А. ИЛЬИН Рисунки автора |