Сделай Сам (Знание) 1997-02, страница 128

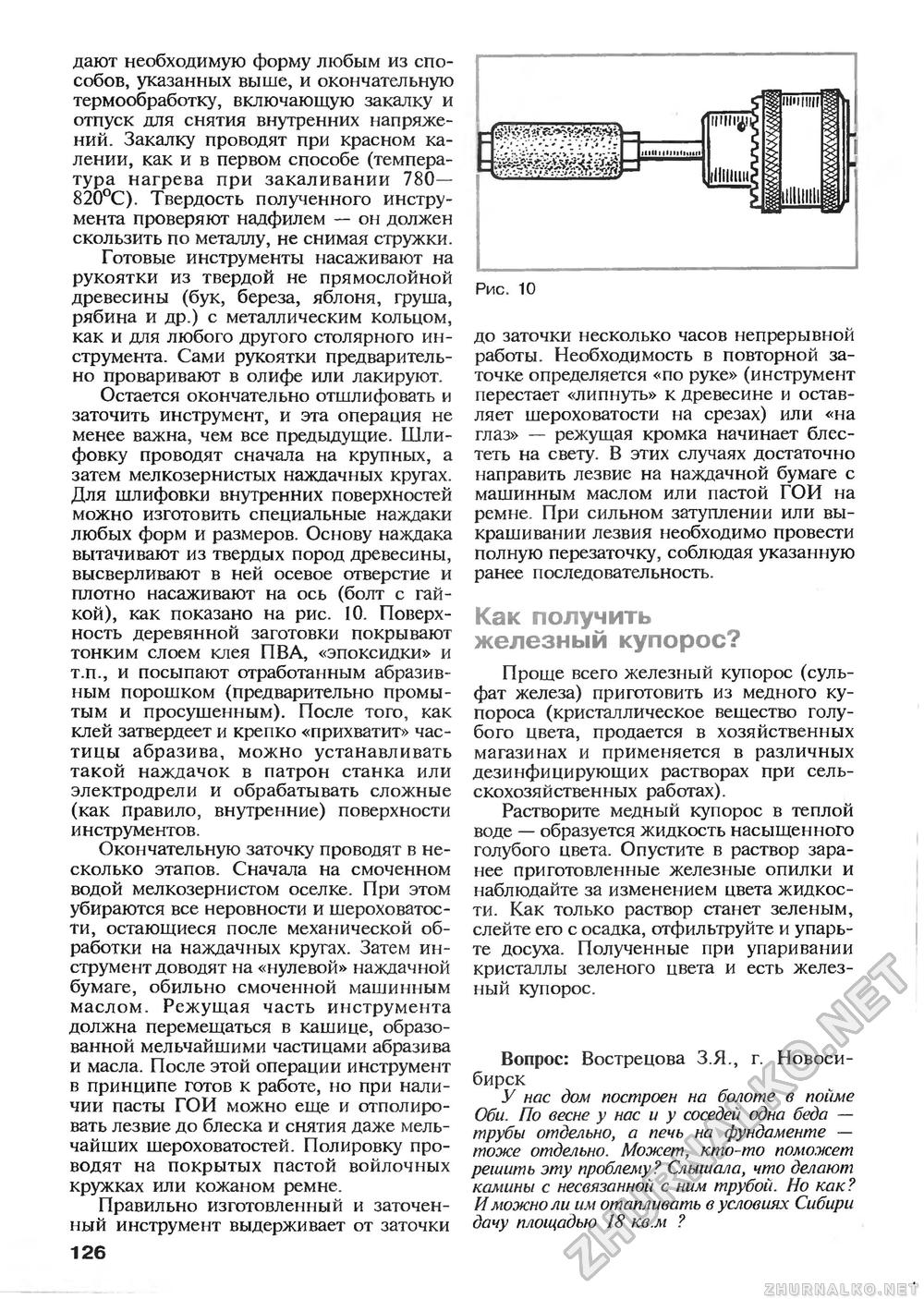

дают необходимую форму любым из способов, указанных выше, и окончательную термообработку, включающую закалку и отпуск для снятия внутренних напряжений. Закалку проводят при красном калении, как и в первом способе (температура нагрева при закаливании 780— 820°С). Твердость полученного инструмента проверяют надфилем — он должен скользить по металлу, не снимая стружки. Готовые инструменты насаживают на рукоятки из твердой не прямослойной древесины (бук, береза, яблоня, груша, рябина и др.) с металлическим кольцом, как и для любого другого столярного инструмента. Сами рукоятки предварительно проваривают в олифе или лакируют. Остается окончательно отшлифовать и заточить инструмент, и эта операция не менее важна, чем все предыдущие. Шлифовку проводят сначала на крупных, а затем мелкозернистых наждачных кругах. Для шлифовки внутренних поверхностей можно изготовить специальные наждаки любых форм и размеров. Основу наждака вытачивают из твердых пород древесины, высверливают в ней осевое отверстие и плотно насаживают на ось (болт с гайкой), как показано на рис. 10 Поверхность деревянной заготовки покрывают тонким слоем клея ПВА, «эпоксидки» и т.п., и посыпают отработанным абразивным порошком (предварительно промытым и просушенным). После того, как клей затвердеет и крепко «прихватит» частицы абразива, можно устанавливать такой наждачок в патрон станка или электродрели и обрабатывать сложные (как правило, внутренние) поверхности инструментов. Окончательную заточку проводят в несколько этапов. Сначала на смоченном водой мелкозернистом оселке. При этом убираются все неровности и шероховатости, остающиеся после механической обработки на наждачных кругах. Затем инструмент доводят на «нулевой» наждачной бумаге, обильно смоченной машинным маслом. Режущая часть инструмента должна перемещаться в кашице, образованной мельчайшими частицами абразива и масла. После этой операции инструмент в принципе готов к работе, но при наличии пасты ГОИ можно еще и отполировать лезвие до блеска и снятия даже мельчайших шероховатостей. Полировку проводят на покрытых пастой войлочных кружках или кожаном ремне. Правильно изготовленный и заточенный инструмент выдерживает от заточки 126 Рис. 10 до заточки несколько часов непрерывной работы. Необходимость в повторной заточке определяется «по руке» (инструмент перестает «липнуть» к древесине и оставляет шероховатости на срезах) или «на глаз» — режущая кромка начинает блестеть на свету. В этих случаях достаточно направить лезвие на наждачной бумаге с машинным маслом или пастой ГОИ на ремне. При сильном затуплении или выкрашивании лезвия необходимо провести полную перезаточку, соблюдая указанную ранее последовательность. Как получить железный купорос?Проще всего железный купорос (сульфат железа) приготовить из медного купороса (кристаллическое вещество голубого цвета, продается в хозяйственных магазинах и применяется в различных дезинфицирующих растворах при сельскохозяйственных работах). Растворите медный купорос в теплой воде — образуется жидкость насыщенного голубого цвета. Опустите в раствор заранее приготовленные железные опилки и наблюдайте за изменением цвета жидкости. Как только раствор станет зеленым, слейте его с осадка, отфильтруйте и упарьте досуха. Полученные при упаривании кристаллы зеленого цвета и есть железный купорос. Вопрос: Вострецова З.Я., г. Новосибирск У нас дом построен на болоте в пойме Оби. По весне у нас и у соседей одна беда — трубы отдельно, а печь на фундаменте — тоже отдельно. Может, кто-то поможет решить эту проблему? Слышала, что делают камины с несвязанной с ним трубой. Но как? И можно ли им отапливать в условиях Сибири дачу площадью 18 кв.м ? |