Техника - молодёжи 1946-10-11, страница 14

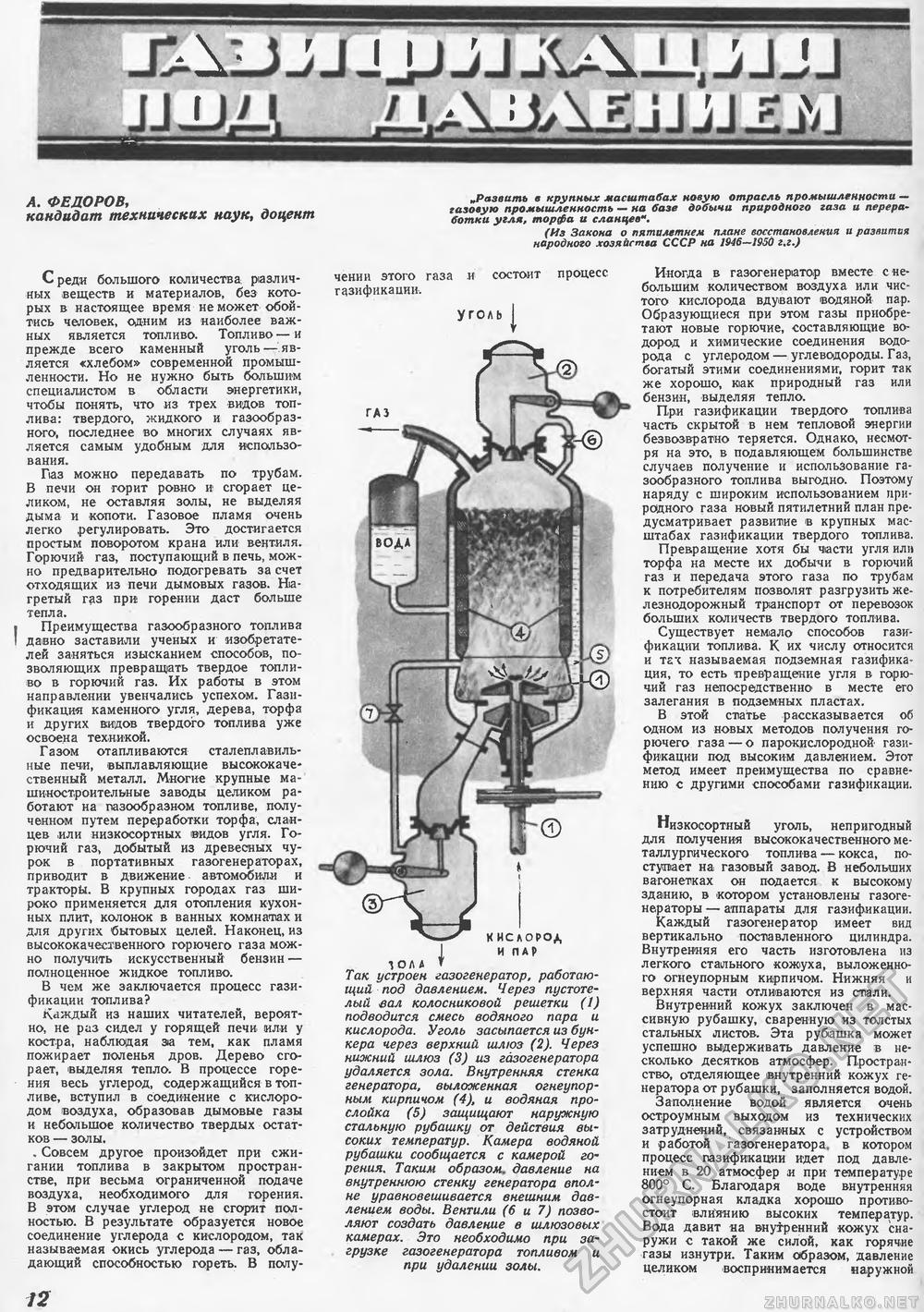

„Развить в крупных масштабах новую отрасль промышленности — газовую промышленность — на базе добыча природного газа и переработки угля, торфа и сланцевм, (Из Закона о пятилетнем плане восстановления и развитая народного хозяйства СССР на 1946—1950 га.) А. ФЕДОРОВ, кандидат технических наук, доцент Среди большого количества различных .веществ и материалов, без которых в настоящее время не может обойтись человек, одним из наиболее важных является топливо. Топливо — и прежде всего каменный уголь—'.является «хлебом» современной промышленности. Но не нужно быть большим специалистом в области энергетики, чтобы понять, что из трех видов топлива: твердого, жидкого и газообразного, последнее во многих случаях является самым удобным для использования. Паз можно передавать по трубам. В печи он горит ровно и сгорает целиком, не оставляя золы, не выделяя дыма и копоти. Газовое пламя очень легко регулировать. Это достигается простым поворотом крана или вентиля. Горючий газ, поступающий в печь, можно предварительно подогревать за счет отходящих из печи дымовых газов. Нагретый газ при горении даст больше тепла. I Преимущества газообразного топлива ! давно заставили ученых и изобретателей заняться изысканием способов, позволяющих превращать твердое топливо в горючий газ. Их работы в этом направлении увенчались успехом. Газификация каменного угля, дерева, торфа и других видов твердого топлива уже освоена техникой. Газом отапливаются сталеплавильные печи, выплавляющие высококачественный металл. Многие крупные машиностроительные заводы целиком работают на газообразном топливе, полученном путем переработки торфа, сланцев или низкосортных видов угля. Горючий газ, добытый из древесных чурок в портативных газогенераторах, приводит в движение - автомобили и тракторы. В крупных городах газ широко применяется для отопления кухонных плит, колонок в ванных комнатах и для других бытовых целей. Наконец, из высококачественного горючего газа можно получить искусственный бензин — полноценное жидкое топливо. В чем же заключается процесс газификации топлива? Каждый из наших читателей, вероятно, не раз сидел у горящей печи или у костра, наблюдая за тем, как пламя пожирает поленья дров. Дерево сгорает, выделяя тепло. В процессе горения весь углерод, содержащийся в топливе, вступил в соединение с кислородом воздуха, образовав дымовые газы и небольшое количество твердых остатков — золы. • Совсем другое произойдет при сжигании топлива в закрытом пространстве, при весьма ограниченной подаче воздуха, необходимого для горения. В этом случае углерод не сгорит полностью. В результате образуется новое соединение углерода с кислородом, так называемая окись углерода — газ, обладающий способностью гореть. В полу 12 чении этого газа и" состоит процесс газификации. уголь I Иногда в газогенератор вместе с небольшим количеством воздуха или чистого кислорода вдувают водяной пар. Образующиеся при этом газы приобретают новые горючие, составляющие водород и химические соединения водорода с углеродом — углеводороды. Газ, богатый этими соединениями, горит так же хорошо, как природный газ или бензин, выделяя тепло. При газификации твердого топлива часть скрытой в нем тепловой энергии безвозвратно теряется. Однако, несмотря на это, в подавляющем большинстве случаев получение и использование газообразного топлива выгодно. Поэтому наряду с широким использованием природного газа новый пятилетний план предусматривает развитие в крупных масштабах газификации твердого топлива. Превращение хотя бы части угля или торфа на месте их добычи в горючий газ и передача этого газа по трубам к потребителям позволят разгрузить железнодорожный транспорт от перевозок больших количеств твердого топлива. Существует немало способов газификации топлива. К их числу относится и та*с называемая подземная газификация, то есть 'превращение угля в горючий газ непосредственно' в месте его залегания в подземных пластах. В этой статье рассказывается об одном из новых методов получения горючего газа — о парокислородной- газификации под высоким давлением. Этот метод имеет преимущества по сравнению с другими способами газификации. Низкосортный уголь, непригодный для получения высококачественного металлургического топлива — кокса, поступает на газовый завод. В небольших вагонетках он подается к высокому зданию, в котором установлены газогенераторы — аппараты для газификации. Каждый газогенератор имеет вид вертикально поставленного цилиндра. Внутренняя его часть изготовлена из легкого стального кожуха, выложенного огнеупорным кирпичом. Нижняя и верхняя части отливаются из стали. Внутренний кожух заключен в массивную рубашку, сваренную «з толстых стальных листов. Эта рубашка может успешно выдерживать давление в несколько десятков атмосфер. Пространство, отделяющее внутренний кожух генератора от рубашки, заполняется водой. Заполнение водой является очень остроумным выходом из технических затруднений, связанных с устройством и работой газогенератора, в котором процесс газификации идет под давлением в 20 атмосфер и при температуре 800° С. Благодаря воде внутренняя огнеупорная кладка хорошо противостоит влиянию высоких температур. Вода давит на внутренний кожух снаружи с такой же силой, как горячие газы изнутри. Таким образом, давление целиком воспринимается наружной к нс л о род, J, и ПАР ЮЛ А " Так устроен газогенератор, работающий под давлением. Через пустотелый вал колосниковой решетки (1) подводится смесь водяного пара и кислорода. Уголь засыпается из бункера через верхний шлюз (2). Через нижний шлюз (3) из газогенератора удаляется зола. Внутренняя стенка генератора, выложенная огнеупорным кирпичом (4), и водяная прослойка (5) защищают наружную стальную рубашку от действия высоких температур. Камера водяной рубашки сообщается с камерой горения. Таким образом. давление на внутреннюю стенку генератора вполне уравновешивается внешним давлением воды. Вентили (6 и 7) позволяют создать давление в шлюзовых камерах. Это необходимо при загрузке газогенератора топливом и при удалении золы. |