Техника - молодёжи 1946-10-11, страница 15

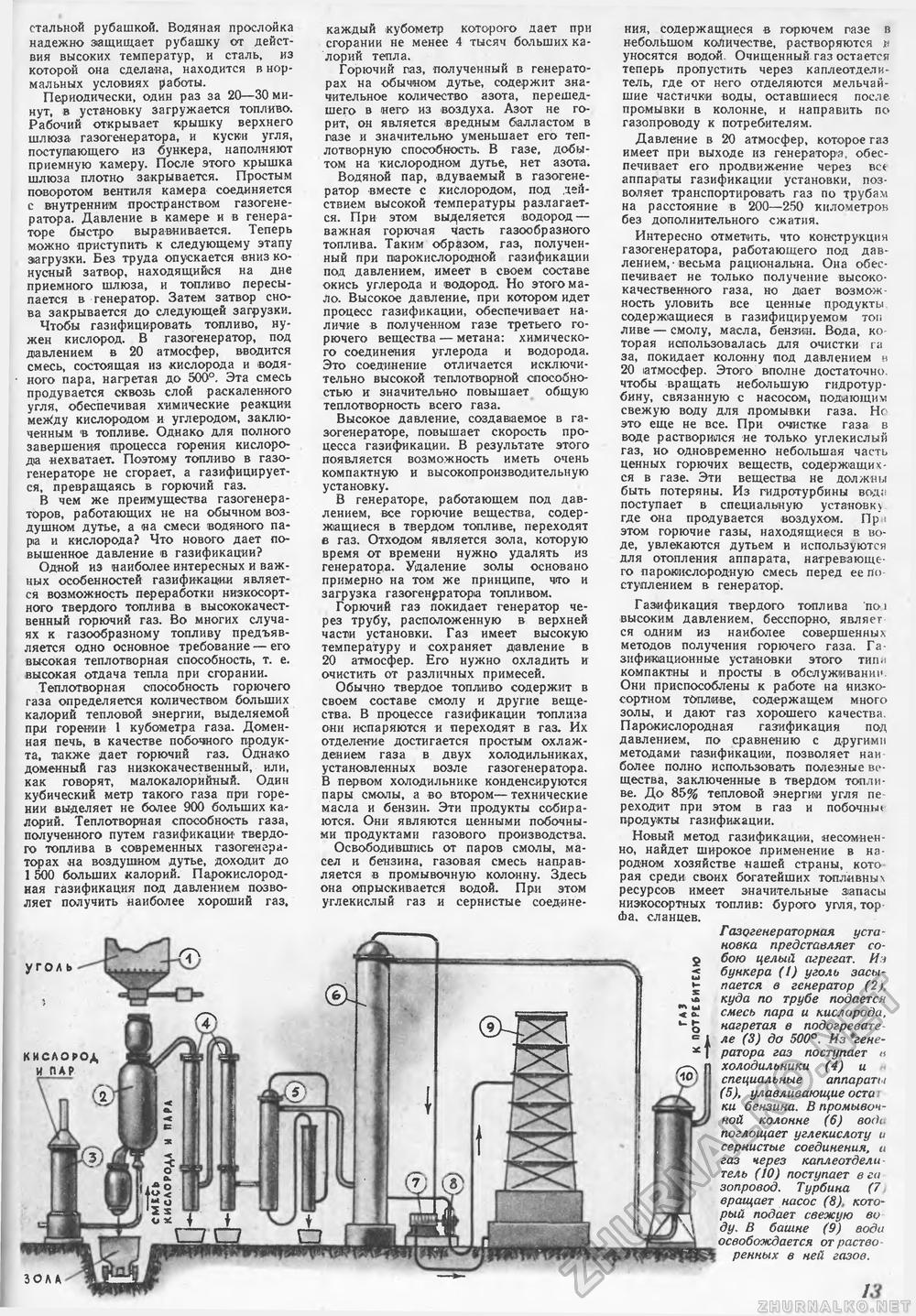

стальной рубашкой. Водяная прослойка надежно защищает рубашку от действия высоких температур, и сталь, из которой она сделана, находится в нормальных условиях работы. Периодически, один раз за 20—30 минут, в установку загружается топливо. Рабочий открывает крышку верхнего шлюза газогенератора, и куски угля, поступающего из бункера, наполняют приемную камеру. После этого крышка шлюза плотно закрывается. Простым поворотом вентиля камера соединяется с внутренним пространством газогенератора. Давление в камере и в генераторе быстро выравнивается. Теперь можно приступить к следующему этапу загрузки. Без труда опускается вниз конусный затвор, находящийся на дне приемного шлюза, и топливо пересыпается в генератор. Затем затвор снова закрывается до следующей загрузки. Чтобы газифицировать топливо, нужен кислород. В газогенератор, под давлением в 20 атмосфер, вводится смесь, состоящая из кислорода и водяного пара, нагретая до 500°. Эта смесь продувается сквозь слой раскаленного угля, обеспечивая химические реакции ме><ду кислородом и углеродом, заключенным в топливе. Однако для полного завершения процесса горения кислорода нехватает. Поэтому топливо в газогенераторе не сгорает, а газифицируется, превращаясь в горючий газ. В чем же преимущества газогенераторов, работающих не на обычном воздушном дутье, а «а смеси водяного пара и кислорода? Что нового дает повышенное давление в газификации? Одной из наиболее интересных и важных особенностей газификации является возможность переработки низкосортного твердого топлива в высококачественный горючий газ. Во многих случаях к газообразному топливу предъявляется одно основное требование — его высокая теплотворная способность, т. е. высокая отдача тепла при сгорании. Теплотворная способность горючего газа определяется количеством больших калорий тепловой анергии, выделяемой при горении 1 кубометра газа. Доменная печь, в качестве побочного продукта, также дает горючий газ. Однако доменный газ низкокачественный, или, как говорят, малокалорийный. Один кубический метр такого газа при горении выделяет не более 900 больших калорий. Теплотворная способность газа, полученного путем газификации твердого топлива в современных газогенераторах на воздушном дутье, доходит до 1 500 больших калорий. Парокислород-ная газификация под давлением позволяет получить наиболее хороший газ, уголь КИСАОЮД каждый кубометр которого дает при сгорании не менее 4 тысяч больших калорий тепла. Горючий газ, полученный в генераторах на обычном дутье, содержит значительное количество азота, перешедшего в него из воздуха. Азот не горит, он является вредным балластом в газе и значительно уменьшает его теплотворную способность. В газе, добытом на кислородном дутье, кет азота. Водяной пар, вдуваемый в газогенератор вместе с кислородом, под действием высокой температуры разлагается. При этом выделяется водород — важная горючая часть газообразного топлива. Таким образом, газ, полученный при парокислородной газификации под давлением, имеет в своем составе окись углерода и водород. Но этого мало. Высокое давление, при котором идет процесс газификации, обеспечивает наличие в полученном газе третьего горючего вещества — метана: химического соединения углерода и водорода. Это соединение отличается исключительно высокой теплотворной способностью и значительно повышает общую теплотворность всего газа. Высокое давление, создаваемое в газогенераторе, повышает скорость процесса газификации. В результате этого появляется возможность иметь очень компактную и высокопроизводительную установку. В генераторе, работающем под давлением, все горючие вещества, содержащиеся в твердом топливе, переходят е газ. Отходом является зола, которую время от времени нужно удалять из генератора. Удаление золы основано примерно на том же принципе, что и загрузка газогенератора топливом. Горючий газ покидает генератор через трубу, расположенную в верхней части установки. Газ имеет высокую температуру и сохраняет давление в 20 атмосфер. Его нужно охладить и очистить от различных примесей. Обычно твердое топливо содержит в своем составе смолу и другие вещества. В процессе газификации топлива они испаряются и переходят в газ, Их отделение достигается простым охлаждением газа в двух холодильниках, установленных возле газогенератора. В первом холодильнике конденсируются пары смолы, а во втором—технические масла и бензин. Эти продукты собираются. Они являются ценными побочными продуктами газового производства. Освободившись от паров смолы, масел и бензина, газовая смесь направляется в промывочную колонну. Здесь она опрыскивается водой. При этом углекислый газ и сернистые соедине < о. м; ния, содержащиеся в горючем газе в небольшом количестве, растворяются а уносятся водой. Очищенный газ остается теперь пропустить через каплеогдели-тель, где от него отделяются мельчайшие частички воды, оставшиеся после промывки в колонне, и направить по газопроводу к потребителям. Давление в 20 атмосфер, которое газ имеет при выходе из генератора, обеспечивает его продвижение через вс* аппараты газификации установки, позволяет транспортировать газ по трубам на расстояние в 200—250 километров без дополнительного сжатия. Интересно отметить, что конструкция газогенератора, работающего под давлением, • весьма рациональна. Она обеспечивает не только получение высококачественного газа, но дает возможность уловить все ценные продукты содержащиеся в газифицируемом топ ливе —смолу, масла, бензин. Вода, которая использовалась для очистки га за, покидает колонну под давлением в 20 атмосфер. Этого вполне достаточно, чтобы вращать небольшую гидротурбину, связанную с насосом» подающим свежую воду для промывки газа. Но это еще не все. При очистке газа в воде растворился не только углекислый газ, но одновременно небольшая часть ценных горючих веществ, содержащихся в газе. Эти вещества не должны быть потеряны. Из гидротурбины вод*-! поступает в специальную установи \ где она продувается воздухом. Пр * этом горючие газы, находящиеся в воде, увлекаются дутьем и используются для отопления аппарата, нагревающего пароюислородную смесь перед ее Поступлением в генератор. Газификация твердого топлива noi высоким давлением, бесспорно, являет ся одним из наиболее совершенных методов получения горючего газа. Га-зификационные установки этого типа компактны и просты в обслуживании Они приспособлены к работе на низкосортном топливе, содержащем много золы, и дают газ хорошего качества. Парокислородная газификация под давлением, по сравнению с другими методами газификации, позволяет наиболее полно использовать полезные вещества, заключенные в твердом топливе. До 85% тепловой энергии угля переходит при этом в газ и побочны* продукты газификации. Новый метод газификации, несомненно, найдет широкое применение в народном хозяйстве нашей страны, кото рая среди своих богатейших тошшвны\ ресурсов имеет значительные запасы низкосортных топлив: бурого угля, торфа. сланцев. Газогенераторная установка представляет собою целый агрегат. Из бункера (I) уголь засыпается в генератор (2). куда по трубе подается смесь пара и кислорода, нагретая в подогревателе (3) до 500°. Из 'генератора газ поступает « холодильники (4) и специальные аппарат / (5), улавливающие остат ки бензина. В промывочной колонне (6) воск поглощает углекислоту и сернистые соединения, а газ через каплеотдели тель (10) поступает его зопровод. Турбина (7 вращает насос (8), который подает свежую во ду. В башне (9) вода освобождается от растворенных в ней газов. |