Техника - молодёжи 1948-01, страница 23

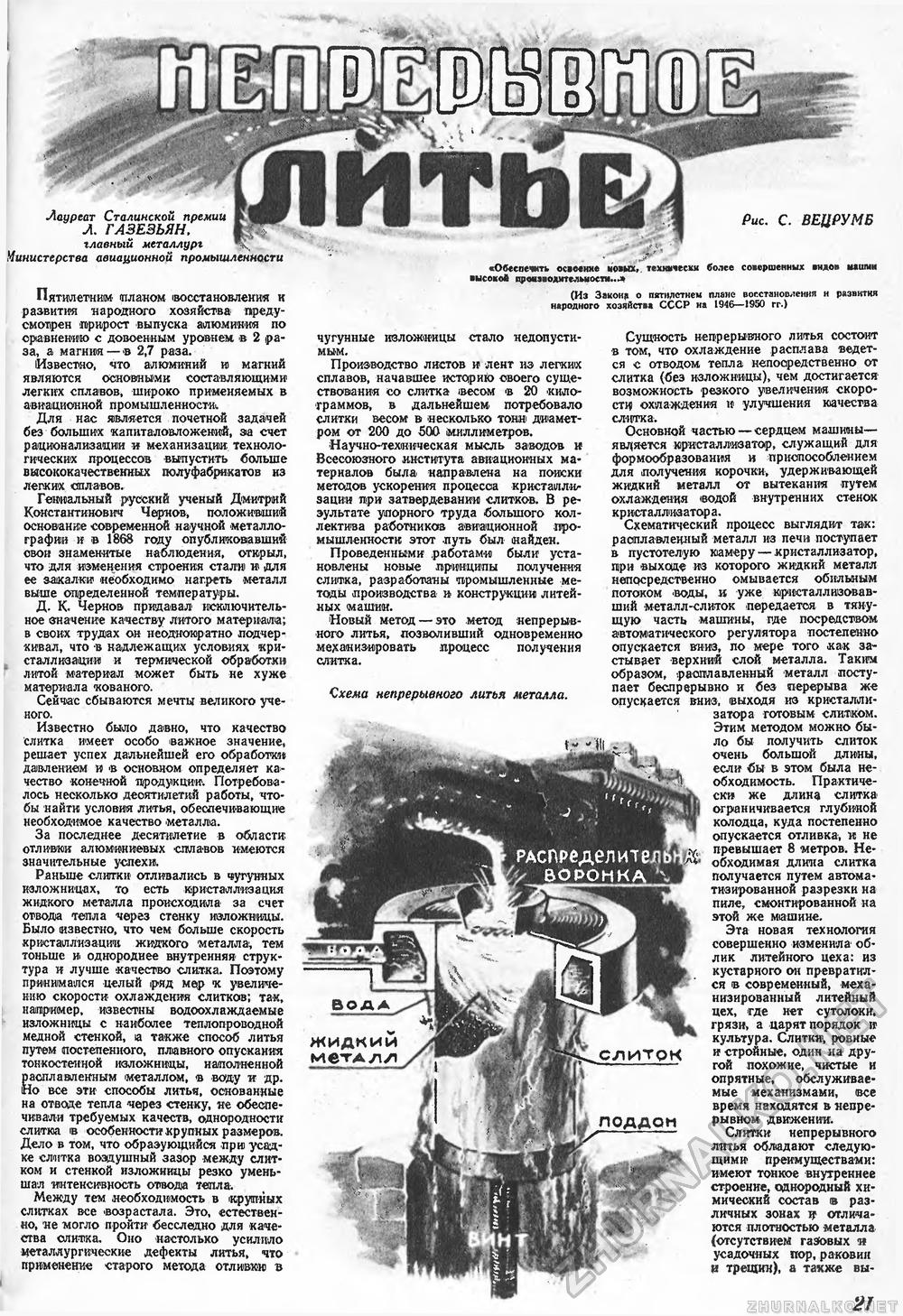

Лауреат Сталинской премии Л. ГАЗЕЗЬЯН, главный металлург Министерства авиационной промышленности Пятилетним- шлаком «восстановления к развитии народного хозяйства предусмотрен -прирост выпуска алюмин-ия по сравнению с довоенным уровнем в 2 раза, а магния — в 2,7 раза. Известно, что алюминий и магний являются основными составляющими легких сплавов, широко применяемых в авиационной промышленност Для нас я)вл-яется почетной задачей без больших капиталовложений, за счет рационализации и механизации технологических процессов выпустить больше высококачественных полуфабрикатов из легких сплавов. Гениальный русский ученый Дмитрий Константинович Чернов, положивший основание современной научной металлографии и в 1868 году опубликовавший свои знаменитые наблюдения, открыл, что для изменения строения стали » для ее закалки необходимо нагреть металл выше определенной температуры. Д. К. Чернов придавал' исключительное значение качеству литого материала; в своих трудах он неоднократно подчеркивал, что в надлежащих условиях кристаллизации и термической обработки литой материал может быть не хуже материала кованого. Сейчас сбываются мечты великого ученого. Известно было давно, что качество слитка имеет особо важное значение, решает успех дальнейшей его обработки давлением и в основном определяет качество конечной продукции. Потребовалось несколько деоятилетий работы, чтобы найти условии литья, обеспечивающие необходимое качество металла. За последнее десятилетие в области отливки алюминиевых сплавов имеются значительные успехи. Раньше слитки отливались в чугунных изложницах, то есть кристаллизации жидкого металла происходила за счет отвода тепла через стенку изложницы. Было известно, что чем больше скорость кристаллизации жидкого металла:, тем тоньше и однороднее внутренняя структура и лучше качество слитка. Поэтому принимался целый «ряд мер к увеличению скорости охлаждения слитков; так, например, известны водоохлаждаемые изложницы с наиболее теплопроводной медной стенкой, а также способ литья путем постепенного, плавного опускания тонкостенной изложницы, наполненной расплавленным металлом, в -воду и др. Но все эти способы литья, основанные на отводе тепла через стенку, не обеспечивали требуемых качеств, однородности слитка в особенности крупных размеров. Дело в том, что образующийся при усадке слитка воздушный зазор между слитком и стенкой изложницы резко уменьшая интенсивность отвода тепла. Между тем необходимость в крупных слитках все возрастала. Это, естественно, не могло пройти бесследно для качества слитка, Оно настолько усилило металлургические дефекты литья, что применение старого метода отливки в ТБЕ Рис. С. ВЕЦРУМБ «Обеспечить освоение ковш, технически более совершенных видов auunra высокой производительности...* (Из Закону о пятилетнем плане восстановления и развития народного хозяйства СССР на 1946—1950 гг.) чугунные изложницы стало недопустимым. Производство листов и лент из легких сплавов, начавшее историю своего существования со слитка «весом в 20 килограммов, в дальнейшем потребовало слитки весом в несколько тонн диаметром от 200 до 500 (миллиметров. Научно-техническая мысль заводов и Всесоюзного института авиационных материалов была направлена на поиски методов ускорения процесса кристалл-иг зации при затвердевании слитков. В результате упорного труда большого коллектива работников авиационной промышленности этот .путь был найден. Проведенными работами были установлены новые принципы получения слитка, разработаны промышленные методы производства и конструкции литейных машин. Новый метод — это метод непрерывного литья, позволивший одновременно механизировать процесс получения слитка. Схема непрерывного литья металла. ВОДА жидкии метАл/i слиток Сущность непрерывного литья состоит в том, что охлаждение расплава ведется с отводом тепла непосредственно от слитка (без изложницы), чем достигается возможность резкого увеличения скорости охлаждения и улучшения качества слитка. Основной частью — сердцем машины—-является кристаллизатор, служащий для формообразования и приспособлением для получения корочки, удерживающей жидкий металл от вытекания путем охлаждения водой внутренних стенок кристаллизатора. Схематический процесс выглядит так: расплавленный металл из печи поступает в пустотелую камеру — кристаллизатор, три выходе из которого жидкий металл непосредственно омывается обильным потоком «воды, и уже кристаллизовавший -металл-слиток передается в тянущую часть машины, где посредством автоматического регулятора постепенно опускается вниз, по мере того как застывает верхний слой металла. Таким образом, расплавленный металл поступает беспрерывно и без перерыва же опускается вниз, выходя из кристаллизатора готовым слитком. Этим методом можно было бы получить слиток очень большой длины, если бы в этом была необходимость. Практически же длина слитка ограничивается глубиной колодца, куда постепенно опускается отливка, и не превышает 8 метров. Необходимая длина слитка получается путем автоматизированной разрезки на пиле, смонтированной на этой же машине. Эта новая технология совершенно изменила облик литейного цеха: из кустарного он превратился в современный» механизированный литейный цех, где нет сутолоки, грязи* а царят порядок и культура. Слитки, ровные и стройные, один на другой похожие, чистые и опрятные, обслуживаемые механизмами, все время находятся в непрерывном движении. Слитки непрерывного литья обладают следующими преимуществами: имеют тонкое внутреннее строение, однородный химический состав в различных зовах ^ отличаются плотностью металла (отсутствием газовых » усадочных пор, раковин и трещин), а также вы- 21 |