Техника - молодёжи 1953-05, страница 10

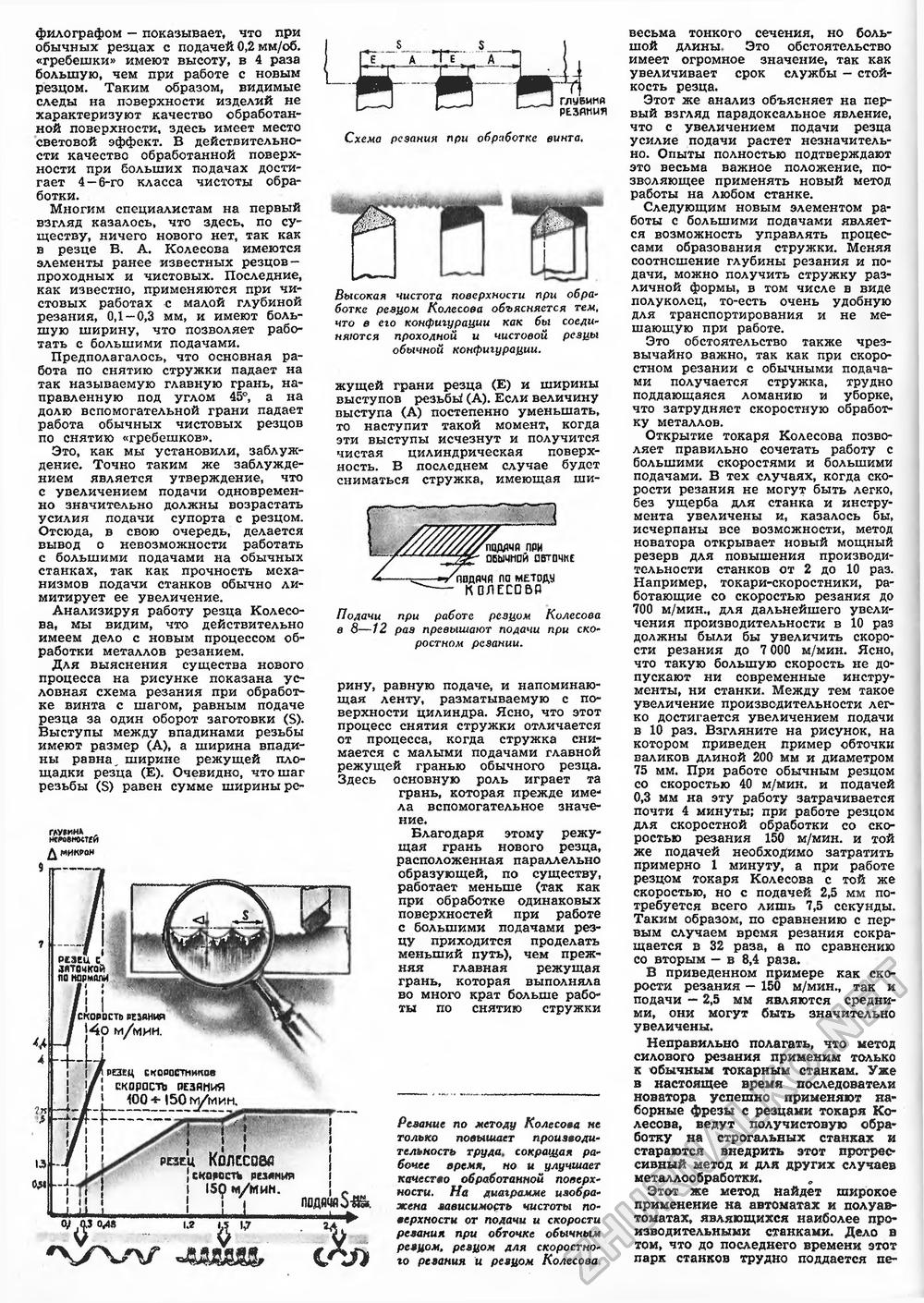

филографом — показывает, что при обычных резцах с подачей 0,2 мм/об. «гребешки» имеют высоту, в 4 раза большую, чем при работе с новым резцом. Таким образом, видимые следы на поверхности изделий не характеризуют качество обработанной поверхности, здесь имеет место световой эффект. В действительности качество обработанной поверхности при больших подачах достигает 4 —6-го класса чистоты обработки. Многим специалистам на первый взгляд казалось, что здесь, по существу, ничего нового нет, так как в резце В, А. Колесова имеются элементы ранее известных резцов — проходных и чистовых. Последние, как известно, применяются при чистовых работах с малой глубиной резания, ОД —0,3 мм, и имеют большую ширину, что позволяет работать с большими подачами. Предполагалось, что основная работа по снятию стружки падает на так называемую главную грань, направленную под углом 45°, а на долю вспомогательной грани падает работа обычных чистовых резцов по снятию «гребешков». Это, как мы установили, заблуждение. Точно таким же заблуждением является утверждение, что с увеличением подачи одновременно значительно должны возрастать усилия подачи супорта с резцом. Отсюда, в свою очередь, делается вывод о невозможности работать с большими подачами на обычных станках, так как прочность механизмов подачи станков обычно лимитирует ее увеличение. Анализируя работу резца Колесова, мы видим, что действительно имеем дело с новым процессом обработки металлов резанием. Для выяснения существа нового процесса на рисунке показана условная схема резания при обработке винта с шагом, равным подаче резца за один оборот заготовки (S). Выступы между впадинами резьбы имеют размер (А), а ширина впадины равна ^ ширине режущей площадки резца (Е). Очевидно, что шаг резьбы (S) равен сумме ширины ре- ГАУШНА . ислвностгй д микрон И Н гл -----ПС Т) глубиий резямыя Схема резания при обработке винта. Высокая чистота поверхности при обра-ботке резцом Колесова объясняется тем, что в его конфигурации как бы соединяются проходной и чистовой резцы обычной конфигурации. жущей грани резца (Е) и ширины выступов резьбь* (А). Если величину выступа (А) постепенно уменьшать, то наступит такой момент, когда эти выступы исчезнут и получится чистая цилиндрическая поверхность. В последнем случае будет сниматься стружка, имеющая ши- гщдачр при обычной обтпчке -^подячя па методу КОЛЕСО&Д Подачи при работе резцом Колесова в 8—12 раз превышают подачи при скоростном резании. рину, равную подаче, и напоминающая ленту, разматываемую с поверхности цилиндра. Ясно, что этот процесс снятия стружки отличается от процесса, когда стружка снимается с малыми подачами главной режущей гранью обычного резца. Здесь основную роль играет та грань, которая прежде имела вспомогательное значение. Благодаря этому режущая грань нового резца, расположенная параллельно образующей, по существу, работает меньше (так как при обработке одинаковых поверхностей при работе с большими подачами резцу приходится проделать меньший путь), чем прежняя главная режущая грань, которая выполняла во много крат больше работы по снятию стружки ЛСДЯМйЗШ. <4AJйш iAfi Резание по методу Колесова не только повышает производительность труда, сокращая рабочее время, но и улучшает качество обработанной поверхности. На диаграмме изображена зависимость чистоты поверхности от подачи и скорости резания при обточке обычным резцом, резцом для скоростного резания и резцом Колесова весьма тонкого сечения, но большой длины. Это обстоятельство имеет огромное значение, так как увеличивает срок службы - стойкость резца. Этот же анализ объясняет на первый взгляд парадоксальное явление, что с увеличением подачи резца усилие подачи растет незначительно. Опыты полностью подтверждают это весьма важное положение, позволяющее применять новый метод работы на любом станке. Следующим новым элементом работы с большими подачами является возможность управлять процессами образования стружки. Меняя соотношение глубины резания и подачи, можно получить стружку различной формы, в том числе в виде полуколец, то-есть очень удобную для транспортирования и не мешающую при работе. Это обстоятельство также чрезвычайно важно, так как при скоростном резании с обычными подачами получается стружка, трудно поддающаяся ломанию и уборке, что затрудняет скоростную обработку металлов. Открытие токаря Колесова позволяет правильно сочетать работу с большими скоростями и большими подачами. В тех случаях, когда скорости резания не могут быть легко, без ущерба для станка и инструмента увеличены и, казалось бы, исчерпаны все возможности, метод новатора открывает новый мощный резерв для повышения производительности станков от 2 до 10 раз. Например, токари-скоростники, работающие со скоростью резания до 700 м/мин., для дальнейшего увеличения производительности в 10 раз должны были бы увеличить скорости резания до 7 000 м/мин. Ясно, что такую большую скорость не допускают ни современные инструменты, ни станки. Между тем такое увеличение производительности легко достигается увеличением подачи в 10 раз. Взгляните на рисунок, на котором приведен пример обточки валиков длиной 200 мм и диаметром 75 мм. При работе обычным резцом со скоростью 40 м/мин. и подачей 0,3 мм на эту работу затрачивается почти 4 минуты; при работе резцом для скоростной обработки со скоростью резания 150 м/мин. и той же подачей необходимо затратить примерно 1 минуту, а при работе резцом токаря Колесова с той же скоростью, но с подачей 2,5 мм потребуется всего лишь 7,5 секунды. Таким образом, по сравнению с первым случаем время резания сокращается в 32 раза, а по сравнению со вторым — в 8,4 раза. В приведенном примере как скорости резания - 150 м/мин., так и подачи — 2,5 мм являются средними, они могут быть значительно увеличены. Неправильно полагать, что метод силового резания применим только к обычным токарным станкам. Уже в настоящее время последователи новатора успешно применяют наборные фрезы с резцами токаря Колесова, ведут получистовую обработку на строгальных станках и стараются внедрить этот прогрессивный метод и для других случаев металлообработки. Этот же метод найдет широкое применение на автоматах и полуавтоматах, являющихся наиболее производительными станками. Дело в том, что до последнего времени этот парк станков трудно поддается пе- |