Техника - молодёжи 1955-06, страница 12

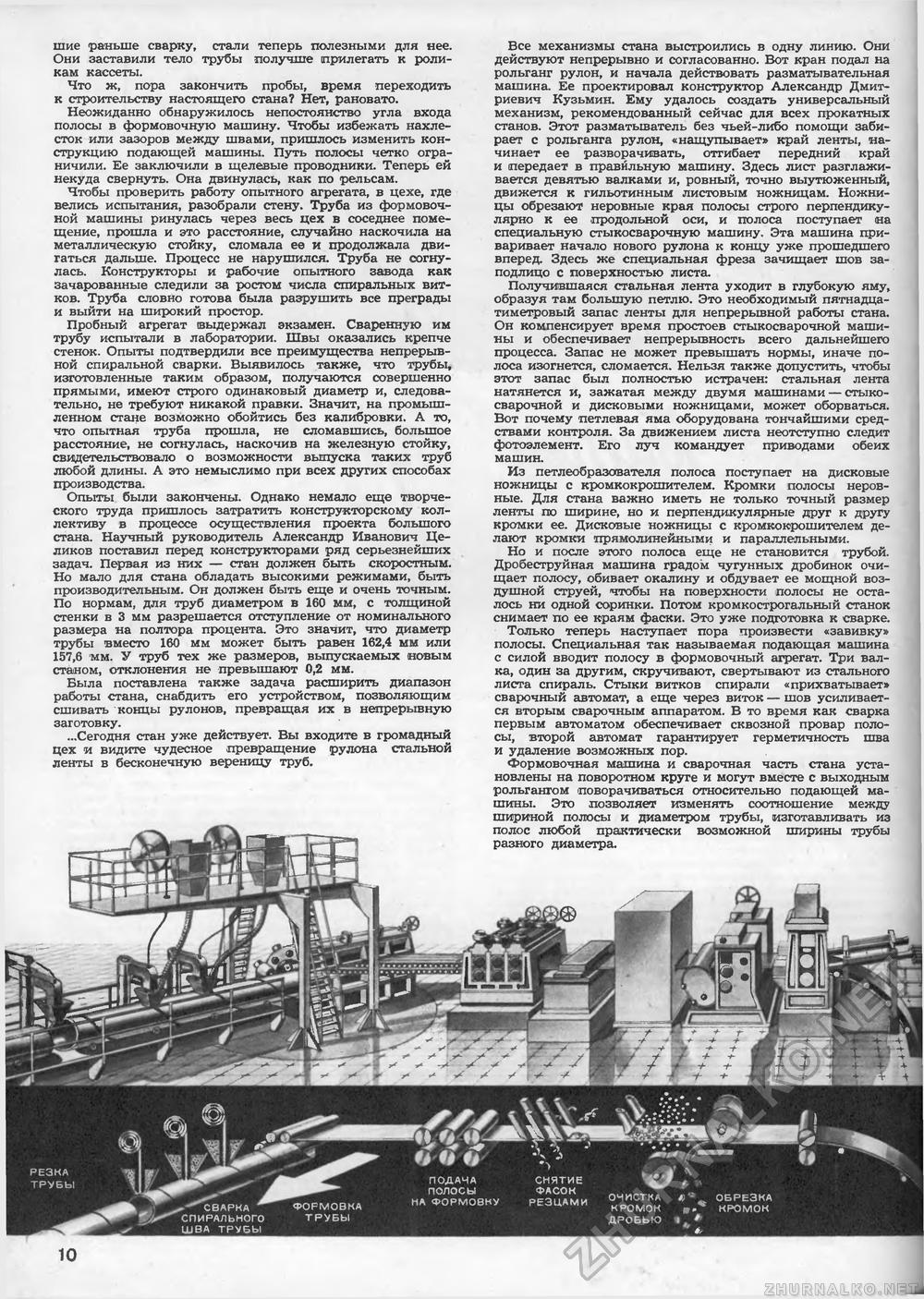

резка трубы -^""сварка ^^ формовка спирального трубы шва трубы и и и подача полосы на формовку Все механизмы стана выстроились в одну линию. Они действуют непрерывно и согласованно. Вот кран подал на рольганг рулон, и начала действовать разматывательная машина. Ее проектировал конструктор Александр Дмитриевич Кузьмин. Ему удалось создать универсальный механизм, рекомендованный сейчас для всех прокатных станов. Этот разматыватель без чьей-либо помощи забирает с рольганга рулон, «нащупывает» край ленты, начинает ее разворачивать, отгибает передний край и (передает в правильную машину. Здесь лист разглаживается девятью валками и, ровный, точно выутюженный, движется к гильотинным листовым ножницам. Ножницы обрезают неровные края полосы строго перпендикулярно к ее продольной оси, и полоса поступает «а специальную стыкосварочную машину. Эта машина приваривает начало нового рулона к концу уже прошедшего вперед. Здесь же специальная фреза зачищает шов заподлицо с поверхностью листа. Получившаяся стальная лента уходит в глубокую яму, образуя там большую петлю. Это необходимый пятнадцатиметровый запас ленты для непрерывной работы стана. Он компенсирует время простоев стыкосварочной машины и обеспечивает непрерывность всего дальнейшего процесса. Запас не может превышать нормы, иначе полоса изогнется, сломается. Нельзя также допустить, чтобы этот запас был полностью истрачен: стальная лента натянется и, зажатая между двумя машинами — стыкосварочной и дисковыми ножницами, может оборваться. Вот почему петлевая яма оборудована тончайшими средствами контроля. За движением листа неотступно следит фотоэлемент. Его луч командует приводами обеих машин. Из петлеобразователя полоса поступает на дисковые ножницы с кромкокрошителем. Кромки полосы неровные. Для стана важно иметь не только точный размер ленты по ширине, но и перпендикулярные друг к другу кромки ее. Дисковые ножницы с кромкокрошителем делают кромки прямолинейными и параллельными. Но и после этого полоса еще не становится трубой. Дробеструйная машина градом чугунных дробинок очищает полосу, обивает окалину и обдувает ее мощной воздушной струей, чтобы на поверхности полосы не осталось ни одной соринки. Потом кромкострогальный станок снимает по ее краям фаски. Это уже подготовка к сварке. Только теперь наступает пора произвести «завивку* полосы. Специальная так называемая подающая машина с силой вводит полосу в формовочный агрегат. Три валка, один за другим, скручивают, свертывают из стального листа спираль. Стыки витков спирали «прихватывает» сварочный автомат, а еще через виток — шов усиливается вторым сварочным аппаратом. В то время как сварка первым автоматом обеспечивает сквозной провар полосы, второй автомат гарантирует герметичность шва и удаление возможных пор. Формовочная машина и сварочная часть стана установлены на поворотном круге и могут вместе с выходным рольгангом поворачиваться относительно подающей машины. Это позволяет изменять соотношение между шириной полосы и диаметром трубы, изготавливать из полос любой практически возможной ширины трубы разного диаметра. снятие фасок резцами очистка обрезка кромок щ. кромок дробью i. * шие раньше сварку, стали теперь полезными для нее. Они заставили тело трубы получше прилегать к роликам кассеты. Что ж, пора закончить пробы, время переходить к строительству настоящего стана? Нет, рановато. Неожиданно обнаружилось непостоянство угла входа полосы в формовочную машину. Чтобы избежать нахлесток или зазоров между швами, пришлось изменить конструкцию подающей машины. Путь полосы четко ограничили. Ее заключили в щелевые проводники. Теперь ей некуда свернуть. Она двинулась, как по рельсам. Чтобы проверить работу опытного агрегата, в цехе, где велись испытания, разобрали стену. Труба из формовочной машины ринулась через весь цех в соседнее помещение, прошла и это расстояние, случайно наскочила на металлическую стойку, сломала ее и продолжала двигаться дальше. Процесс не нарушился. Труба не согнулась. Конструкторы и рабочие опытного завода как зачарованные следили за ростом числа спиральных витков. Труба словно готова была разрушить все преграды и выйти на широкий простор. Пробный агрегат (выдержал экзамен. Сваренную им трубу испытали в лаборатории. Швы оказались крепче стенок. Опыты подтвердили все преимущества непрерывной спиральной сварки. Выявилось также, что трубы, изготовленные таким образом, получаются совершенно прямыми, имеют строго одинаковый диаметр и, следовательно, не требуют никакой правки. Значит, на промышленном стане возможно обойтись без калибровки. А то, что опытная труба прошла, не сломавшись, большое расстояние, не согнулась, наскочив на железную стойку, свидетельствовало о возможности выпуска таких труб любой длины. А это немыслимо при всех других способах производства. Опыты были закончены. Однако немало еще творческого труда пришлось затратить конструкторскому коллективу в процессе осуществления проекта большого стана. Научный руководитель Александр Иванович Целиков поставил перед конструкторами ряд серьезнейших задач. Первая из них — стан должен быть скоростным. Но мало для стана обладать высокими режимами, быть производительным. Он должен быть еще и очень точным. По нормам, для труб диаметром в 160 мм, с толщиной стенки в 3 мм разрешается отступление от номинального размера на полтора процента. Это значит, что диаметр трубы вместо 160 мм может быть равен 162,4 мм или 157,6 мм. У труб тех же размеров, выпускаемых новым станом, отклонения не превышают 0,2 мм. Была поставлена также задача расширить диапазон работы стана, снабдить его устройством, позволяющим сшивать концы рулонов, превращая их в непрерывную заготовку. ...Сегодня стан уже действует. Вы входите в громадный цех и видите чудесное превращение рулона стальной ленты в бесконечную вереницу труб. |