Техника - молодёжи 1956-01-02, страница 36

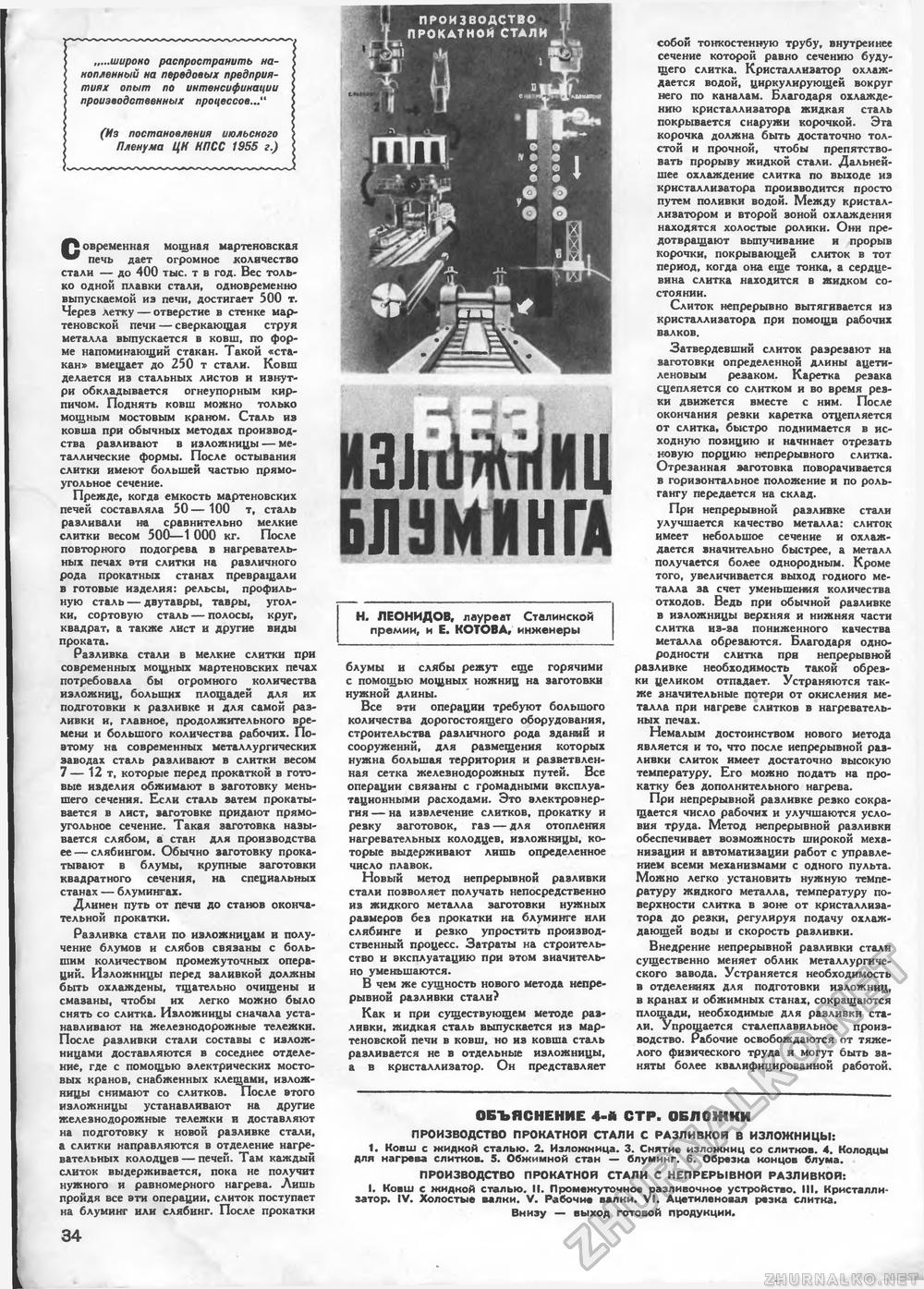

„...широко распространить накопленный на передовых предприятиях опыт по интенсифинации производственных процессов..." (Из постановления июльсного Пленума ЦН НПСС 1955 г.) I»овременная мощная мартеновская ^^ печь дает огромное колнчество стали — до 400 тыс. т в год. Вес только одной плавки стали, одновременно выпускаемой из печи, достигает 500 т. Через летку — отверстие в стенке мартеновской печи — сверкающая струя металла выпускается в ковш, по форме напоминающий стакан. Такой *ста-кан» вмещает до 250 т стали. Ковш делается из стальных листов н изнутри обкладывается огнеупорным кирпичом. Поднять ковш можно только мощным мостовым краном. Сталь из ковша при обычных методах производства разливают в изложницы — металлические формы. После остывания слитки имеют большей частью прямоугольное сечение. Прежде, когда емкость мартеновских печей составляла 50— 100 т, сталь разливали на сравнительно мелкие слитки весом 500—1 000 кг. После повторного подогрева в нагревательных печах вти слитки на различного рода прокатных станах превращали в готовые изделия: рельсы, профильную сталь — двутавры, тавры, уголки, сортовую сталь — полосы, круг, квадрат, а также лист и другие виды проката. Разливка стали в мелкие слитки при современных мощных мартеновских печах потребовала бы огромного количества изложниц, больших площадей для их подготовки к разливке и для самой разливки и, главное, продолжительного времени и большого количества рабочих. По-втому на современных металлургических заводах сталь разливают в слитки весом 7 — 12 т, которые перед прокаткой в готовые изделия обжимают в заготовку меньшего сечения. Если сталь затем прокатывается в лист, заготовке придают прямоугольное сечение. Такая заготовка называется слябом, а стан для производства ее — слябингом. Обычно заготовку прокатывают в блумы, крупные заготовки квадратного сечения, на специальных станах — блумингах. Длинен путь от печи до станов окончательной прокатки. Разливка стали по изложницам и получение блумов и слябов связаны с большим количеством промежуточных операций. Изложницы перед заливкой должны быть охлаждены, тщательно очищены и смазаны, чтобы их легко можно было снять со слитка. Изложницы сначала устанавливают на железнодорожные тележки. После разливки стали составы с изложницами доставляются в соседнее отделение, где с помощью электрических мостовых кранов, снабженных клещами, изложницы снимают со слитков. После этого изложницы устанавливают на другие железнодорожные тележки и доставляют на подготовку к новой разливке стали, а слитки направляются в отделение нагревательных колодцев — печей. Там каждый слиток выдерживается, пока не получит нужного и равномерного нагрева. Лишь пройдя все эти операции, слиток поступает на блуминг или слябинг. После прокатки Н. ЛЕОНИДОВ, лауреат Сталинской премии, и Е. КОТОВА, инженеры собой тонкостенную трубу, внутреннее сечение которой равно сечению будущего слитка. Кристаллизатор охлаждается водой, циркулирующей вокруг него по каналам. Благодаря охлаждению кристаллизатора жидкая сталь покрывается снаружи корочкой. Эта корочка должна быть достаточно толстой и прочной, чтобы препятствовать прорыву жидкой стали. Дальнейшее охлаждение слитка по выходе из кристаллизатора производится просто путем поливки водой. Между кристаллизатором и второй зоной охлаждения находятся холостые ролики. Они предотвращают выпучивание и прорыв корочки, покрывающей слиток в тот период, когда она еще тонка, а сердцевина слитка находится в жидком состоянии. Слиток непрерывно вытягивается из кристаллизатора при помощи рабочих валков. Затвердевший слиток разрезают на заготовки определенной длины ацетиленовым резаком. Каретка резака сцепляется со слитком и во время резки движется вместе с ним. После окончания резки каретка отцепляется от слитка, быстро поднимается в исходную позицию и начинает отрезать новую порцию непрерывного слитка. Отрезанная заготовка поворачивается в горизонтальное положение и по рольгангу передается на склад. При непрерывной разливке стали улучшается качество металла: слиток имеет небольшое сечение и охлаждается значительно быстрее, а металл получается более однородным. Кроме того, увеличивается выход годного металла за счет уменьшения количества отходов. Ведь при обычной разливке в изложницы верхняя и нижняя части слитка из-за пониженного качества металла обрезаются. Благодаря однородности слитка при непрерывной разливке необходимость такой обрезки целиком отпадает. Устраняются также значительные потери от окисления металла при нагреве слитков в нагревательных печах. Немалым достоинством нового метода является и то, что после непрерывной разливки слиток имеет достаточно высокую температуру. Его можно подать на прокатку без дополнительного нагрева. При непрерывной разливке резко сокращается число рабочих и улучшаются условия труда. Метод непрерывной разливки обеспечивает возможность широкой механизации и автоматизации работ с управлением всеми механизмами с одного пульта. Можно легко установить нужную температуру жидкого металла, температуру поверхности слитка в зоне от кристаллизатора до резки, регулируя подачу охлаждающей воды и скорость разливки. Внедрение непрерывной разливки стали существенно меняет облик металлургического завода. Устраняется необходимость в отделениях для подготовки изложниц, в кранах и обжимных станах, сокращаются площади, необходимые для разливки стали. Упрощается сталеплавильное производство. Рабочие освобождаются от тяжелого физического труда и могут быть заняты более квалифицированной работой. блумы и слябы режут еще горячими с помощью мощных ножниц на заготовки нужной длины. Все эти операции требуют большого количества дорогостоящего оборудования, строительства различного рода зданий и сооружений, для размещения которых нужна большая территория и разветвленная сетка железнодорожных путей. Все операции связаны с громадными эксплуатационными расходами. Это электроэнергия — на извлечение слитков, прокатку и резку заготовок, газ — для отопления нагревательных колодцев, изложницы, которые выдерживают лишь определенное число плавок. Новый метод непрерывной разливки стали позволяет получать непосредственно из жидкого металла заготовки нужных размеров без прокатки на блуминге или слябинге и резко упростить производственный процесс. Затраты на строительство и эксплуатацию при этом значительно уменьшаются. В чем же сущность нового метода непрерывной разливки стали? Как и при существующем методе разливки, жидкая сталь выпускается из мартеновской печи в ковш, но из ковша сталь разливается не в отдельные изложницы, а в кристаллизатор. Он представляет ОБЪЯСНЕНИЕ 4-й СТР. ОБЛОЖКИ ПРОИЗВОДСТВО ПРОКАТНОЙ СТАЛИ с РАЗЛИВНОЙ В ИЗЛОЖНИЦЫ: 1. Ковш с жидкой сталью. 2. Изложница. 3. Снятие изложниц со слитков. 4. Колодцы для нагрева слитков. 5. Обжимной стан — блуминг. 6. Обрезка концов блума. ПРОИЗВОДСТВО ПРОКАТНОЙ СТАЛИ С НЕПРЕРЫВНОЙ РАЗЛИВКОЙ: I. Ковш с жидкой сталью. II. Промежуточное разливочное устройство. III. Кристаллизатор. IV. Холостые валки. V. Рабочие валки. VI. Ацетиленовая резка слитка. Внизу — выход готовой продукции. 34 |