Техника - молодёжи 1960-12, страница 22

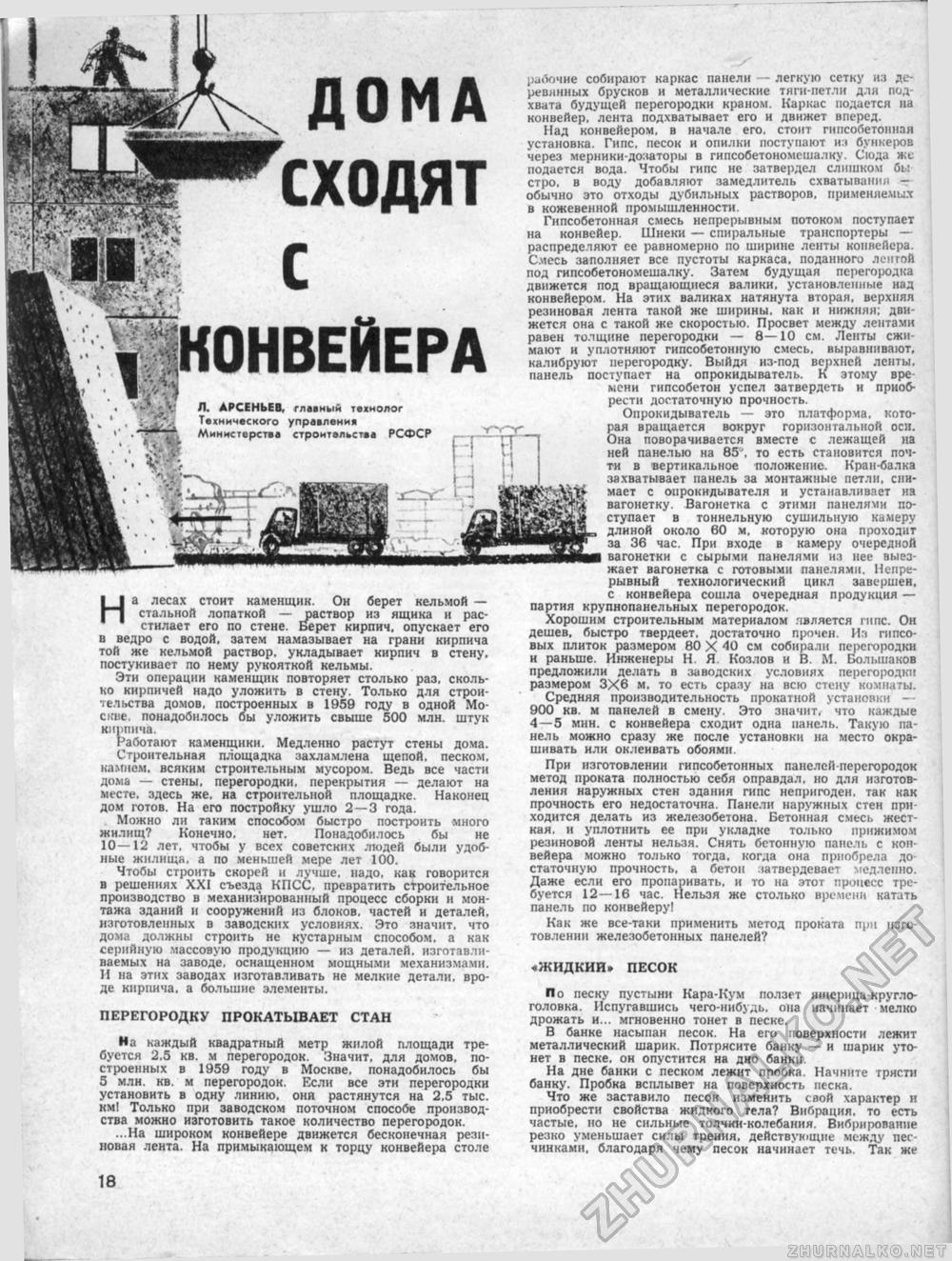

т ■ Мгй SSt1 домасходят сконвейераЛ. АРСЕНЬЕВ, главный технолог Технического управления Министерства строительства РСФСР На лесах стоит каменщик. Он берет кельмой — стальной лопаткой — раствор из ящика и расстилает его по стене, Берет кирпич, опускает его в ведро с водой, затем намазывает на грани кирпича той же кельмой раствор, укладывает кирпич в стену, постукивает по нему рукояткой кельмы. Эти операции каменщик повторяет столько раз, сколько кирпичей надо уложить в стену. Только для строительства домов, построенных в 1959 году в одной Москве. понадобилось бы уложить свыше 500 млн. штук кирпича. Работают каменщики. Медленно растут стены дома. Строительная площадка захламлена щепой, песком, камнем, всяким строительным мусором. Ведь все части дома — стены, перегородки, перекрытия — делают на месте, здесь же. на строительной площадке. Наконец дом готов. На его постройку ушло 2—3 года. Можно ли таким способом быстро построить много жилищ? Конечно. нет. Понадобилось бы не 10—12 лет, чтобы у всех советских людей были удобные жилища, а по меньшей мере лет 100. Чтобы строить скорей и лучше, надо, как говорится в решениях XXI съезда КПСС, превратить строительное производство в механизированный процесс сборки и монтажа зданий и сооружений из блоков, частей и деталей, изготовленных в заводских условиях. Это значит, что дома должны строить не кустарным способом, а как серийную массовую продукцию — из деталей, изготавливаемых на заводе, оснащенном мощными механизмами. И на этих заводах изготавливать не мелкие детали, вроде кирпича, а большие элементы. ПЕРЕГОРОДКУ ПРОКАТЫВАЕТ СТАН На каждый квадратный метр жилой площади требуется 2.5 кв. м перегородок. Значит, для домов, построенных в 1959 году в Москве, понадобилось бы 5 млн. кв. м перегородок. Если все эти перегородки установить в одну линию, они растянутся на 2,5 тыс. км! Только при заводском поточном способе производства можно изготовить такое количество перегородок. ...На широком конвейере движется бесконечная резиновая лента. На примыкающем к торцу конвейера столе / рабочие собирают каркас панели — легкую сетку из деревянных брусков и металлические тяги-петли для подхвата будущей перегородки краном. Каркас подается на конвейер, лента подхватывает его и движет вперед. Над конвейером, в начале его. стоит гипсобетонная установка. Гипс, песок и опилки поступают из бункеров через мерники-дозаторы в гипсобетономешалку. Сюда же подается вода. Чтобы гипс не затвердел слишком бы стро, в воду добавляют замедлитель схватывания — обычно это отходы дубильных растворов, применяемых в кожевенной промышленности. Гипсобетонная смесь непрерывным потоком поступает на конвейер. Шнеки — спиральные транспортеры — распределяют ее равномерно по ширине ленты конвейера. Смесь заполняет все пустоты каркаса, поданного лентой под гипсобетономешалку. Затем будущая перегородка движется под вращающиеся валики, установленные над конвейером. На этих валиках натянута вторая, верхняя резиновая лента такой же ширины, как и нижняя; движется она с такой же скоростью. Просвет между лентами равен толщине перегородки — 8—10 см. Ленты сжимают и уплотняют гипсобетонную смесь, выравнивают, калибруют перегородку. Выйдя из-под верхней ленты, панель поступает на опрокидыватель. К этому вре мсни гипсобетон успел затвердеть и приобрести достаточную прочность. Опрокидыватель — это платформа, которая вращается вокруг горизонтальной оси. Она поворачивается вместе с лежащей на ней панелью на 85J, то есть становится почти в вертикальное положение. Кран-балка захватывает панель за монтажные петли, снимает с опрокидывателя и устанавливает на вагонетку. Вагонетка с этими панелями поступает в тоннельную сушильную камеру длиной около 60 м, которую она проходит за 36 час. При входе в камеру очередной вагонетки с сырыми панелями из нее выезжает вагонетка с готовыми панелями. Непрерывный технологический цикл завершен, с конвейера сошла очередная продукция — партия крупнопанельных перегородок. Хорошим строительным материалом лвляется гипс. Он дешев, быстро твердеет, достаточно прочен. Из гипсовых плиток размером 80 X 40 см собирали перегородки и раньше. Инженеры Н. Я. Козлов и В. М. Большаков предложили делать в заводских условиях перегородки размером 3X6 м. то есть сразу на всю стену комнаты. Средняя производительность прокатной установки — 900 кв. м панелей в смену. Это значит, что каждые 4—5 мин. с конвейера сходит одна панель. Такую панель можно сразу же после установки на место окрашивать или оклеивать обоями При изготовлении гипсобетонных панелей перегородок метод проката полностью себя оправдал, но для изготовления наружных стен здания гипс непригоден, так как прочность его недостаточна. Панели наружных стен при ходится делать из железобетона. Бетонная смесь жесткая. и уплотнить ее при укладке только прижимом резиновой ленты нельзя. Снять бетонную панель с конвейера можно только тогда, когда она приобрела достаточную прочность, а бетон затвердевает медленно. Даже если его пропаривать, и то на этот процесс требуется 12—16 час. Нельзя же столько времени катать панель по конвейеру! Как же все-таки применить метод проката при изготовлении железобетонных панелей? «ЖИДКИЙ» ПЕСОК По песку пустыни Кара-Кум ползет ящерица-круглоголовка. Испугавшись чего-нибудь, она начинает мелко дрожать и... мгновенно тонет в песке. В банке насыпан песок. На его поверхности лежит металлический шарик. Потрясите банку — и шарик утонет в песке, он опустится на дно банки. На дне банки с песком лежит пробка. Начните трясти банку. Пробка всплывет на поверхность песка. Что же заставило песок изменить свой характер и приобрести свойства жидкого тела? Вибрация, то есть частые, но не сильные толчки-колебания. Вибрирование резко уменьшает силы трения, действующие между песчинками, благодаря чему песок начинает течь. Так же 18 |