Техника - молодёжи 1961-05, страница 5

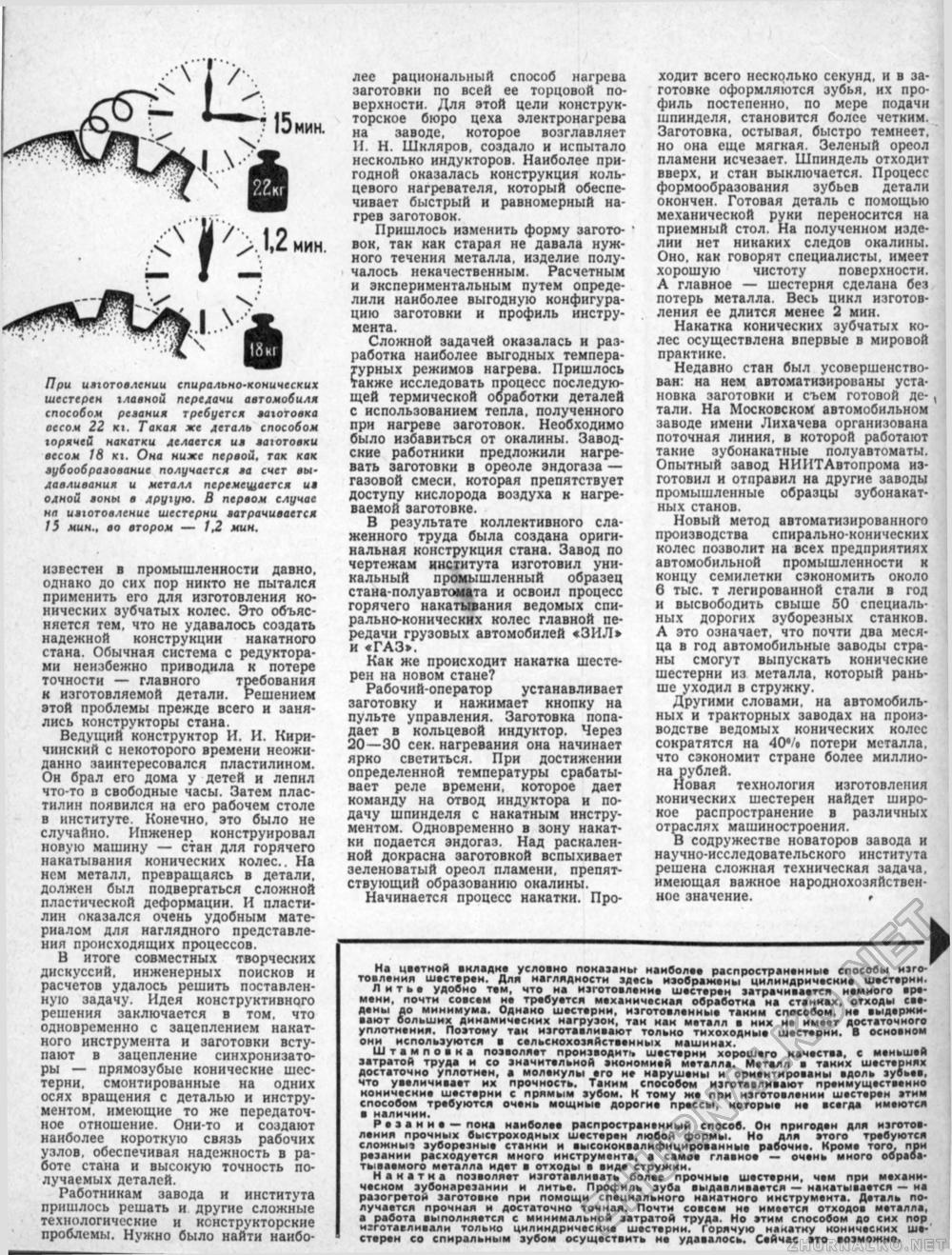

мин. мин. При ивготовлении спирально-конических шестерен главной передачи автомобиля способом ревания требуется ваготовка весом 22 Ki. Такая же деталь способом горячей накатки делается ив ваготовки весом 18 кг. Она ниже первой, так как вубообравование получается ла счет вы• давливания и металл перемещается ив одной воны в другую. В первом случае на ивготовление шестерни ватрачивается 15 мин., во втором — 1,2 мин. известен в промышленности давно, однако до сих пор никто не пытался применить его для изготовления конических зубчатых колес. Это объясняется тем, что не удавалось создать надежной конструкции накатного стана. Обычная система с редукторами неизбежно приводила к потере точности — главного требования к изготовляемой детали. Решением этой проблемы прежде всего и занялись конструкторы стана. Ведущий конструктор И. И. Кири-чинский с некоторого времени неожиданно заинтересовался пластилином. Он брал его дома у детей и лепил что-то в свободные часы. Затем пластилин появился на его рабочем столе в институте. Конечно, это было не случайно. Инженер конструировал новую машину — стан для горячего накатывания конических колес.. На нем металл, превращаясь в детали, должен был подвергаться сложной пластической деформации. И пластилин оказался очень удобным материалом для наглядного представления происходящих процессов. В итоге совместных творческих дискуссий, инженерных поисков и расчетов удалось решить поставленную задачу. Идея конструктивного решения заключается в том, что одновременно с зацеплением накатного инструмента и заготовки вступают в зацепление синхронизаторы — прямозубые конические шестерни. смонтированные на одних осях вращения с деталью и инструментом. имеющие то же передаточное отношение. Они-то и создают наиболее короткую связь рабочих узлов, обеспечивая надежность в работе стана и высокую точность получаемых деталей. Работникам завода и института пришлось решать и другие сложные технологические и конструкторские проблемы. Нужно было найти наибо лее рациональный способ нагрева заготовки по всей ее торцовой поверхности. Для этой цели конструкторское бюро цеха электронагрева на заводе, которое возглавляет И. Н. Шкляров, создало и испытало несколько индукторов. Наиболее пригодной оказалась конструкция кольцевого нагревателя, который обеспечивает быстрый и равномерный нагрев заготовок. Пришлось изменить форму заготовок, так как старая не давала нужного течения металла, изделие получалось некачественным. Расчетным и экспериментальным путем определили наиболее выгодную конфигурацию заготовки и профиль инструмента. Сложной задачей оказалась и разработка наиболее выгодных температурных режимов нагрева. Пришлось также исследовать процесс последующей термической обработки деталей с использованием тепла, полученного при нагреве заготовок. Необходимо было избавиться от окалины. Заводские работники предложили нагревать заготовки в ореоле эндогаза — газовой смеси, которая препятствует доступу кислорода воздуха к нагреваемой заготовке. В результате коллективного слаженного труда была создана оригинальная конструкция стана. Завод по чертежам института изготовил уникальный промышленный образец стана-полуавтомата и освоил процесс горячего накатывания ведомых спирально-конических колес главной передачи грузовых автомобилей «ЗИЛ> и «ГАЗ». Как же происходит накатка шестерен на новом стане? Рабочий-оператор устанавливает заготовку и нажимает кнопку на пульте управления. Заготовка попадает в кольцевой индуктор. Через 20—30 сек. нагревания она начинает ярко светиться. При достижении определенной температуры срабатывает реле времени, которое дает команду на отвод индуктора и подачу шпинделя с накатным инструментом. Одновременно в зону накатки подается эндогаз. Над раскаленной докрасна заготовкой вспыхивает зеленоватый ореол пламени, препятствующий образованию окалины. Начинается процесс накатки. Про ходит всего несколько секунд, и в заготовке оформляются зубья, их профиль постепенно, по мере подачи шпинделя, становится более четким. Заготовка, остывая, быстро темнеет, но она еще мягкая. Зеленый ореол пламени исчезает. Шпиндель отходит вверх, и стан выключается. Процесс формообразования зубьев детали окончен. Готовая деталь с помощью механической руки переносится на приемный стол. На полученном изделии нет никаких следов окалины. Оно, как говорят специалисты, имеет хорошую чистоту поверхности. А главное — шестерня сделана без потерь металла. Весь цикл изготовления ее длится менее 2 мин. Накатка конических зубчатых колес осуществлена впервые в мировой практике. Недавно стан был усовершенствован: на нем автоматизированы установка заготовки и съем готовой де- < тали. На Московском автомобильном заводе имени Лихачева организована поточная линия, в которой работают такие зубонакатные полуавтоматы. Опытный завод НИИТАвтопрома изготовил и отправил на другие заводы промышленные образцы зубонакат-ных станов. Новый метод автоматизированного производства спирально-конических колес позволит на всех предприятиях автомобильной промышленности к концу семилетки сэкономить около 6 тыс. т легированной стали в год и высвободить свыше 50 специальных дорогих зуборезных станков. А это означает, что почти два месяца в год автомобильные заводы страны смогут выпускать конические шестерни из металла, который раньше уходил в стружку. Другими словами, на автомобильных и тракторных заводах на производстве ведомых конических колес сократятся на 40*/# потери металла, что сэкономит стране более миллиона рублей. Новая технология изготовления конических шестерен найдет широкое распространение в различных отраслях машиностроения. В содружестве новаторов завода и научно-исследовательского института решена сложная техническая задача, имеющая важное народнохозяйственное значение. * На цватной виладиа условно показаны наиболаа распространенные способы изготовлении шестерен. Дли наглидиости здесь изображены цилиндричесиие шестерни. Литье удобно тем, что ив изготовление шестерен затрачивается намного времени, почти совсем не требуется механическая обработиа на стаиивх, отходы сев-дены до минимуме. Однаио шестерни, изготовланиыа теним способом, на выдерживают больших динамичесиих нвгрузон, твн иаи метвлл е них на имеет доствточиого уплотнении. Позтому ген изготввливают только тихоходиыа шестерни. В основном они используются в сельскохозяйственных мвшииах. Штамповна позволяет производить шестерни хорошего качества, с меньшей затратой труда и со значительной вкоиомией металла. Металл е таких шестернях достаточно уплотнен, а молекулы аго не нарушены и ориентированы вдоль зубьев, что уваличиваат их прочность. Таким способом изготавливают преимущественно ноиичесиие шестерни с прямым зубом. К тому же при изготовлении шестерен этим способом требуются очень мощные дорогие прессы, иоторые не всегда имеются в наличии. Резание» пока наиболаа распространенный способ. Он пригоден для изготовлении прочных быстроходных шестерен любой формы. Но дли етого требуются сложны) зуборезные ствнни и высококвалифицированные рабочие. Кроме того, при резании расходуется много инструмента, а самое главное — очаиь много обрабатываемого металла идет е отходы в виде стружии. Накатка позволяет изготавливать более прочные шестерни, чем при механическом зубонарезании и литье. Профиль зуба выдавливается — накатывается — ив разогретой заготовке при помощи специального иаиатиого ииструмеитв. Деталь получается прочная и достаточно точная. Почти совсем не имеется отходов метвлла, а работа выполняется с минимальной затратой труда. Но этим способом до сих пор и-готаеливали только цилиндрические шестерни. Горячую наквтку конических шестерен со спиральным зубом осуществить на удавалось. Сайчас вто возможно. » |