Техника - молодёжи 1963-02, страница 12

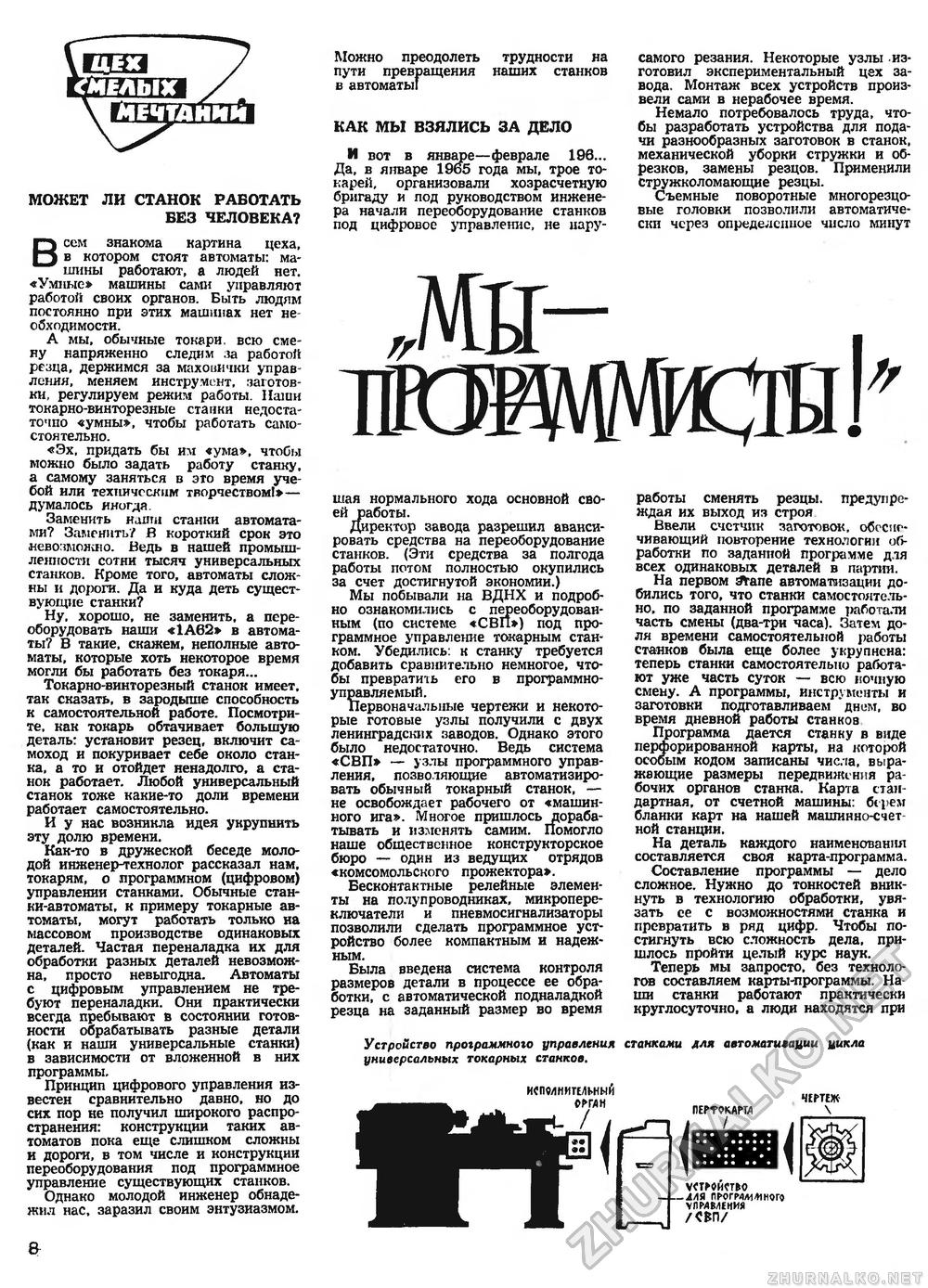

МОЖЕТ ЛИ СТАНОК РАБОТАТЬ БЕЗ ЧЕЛОВЕКА? Всем знакома картина цеха, в котором стоят автоматы: машины работают, а людей нет. «Умные» машины сами управляют работой своих органов. Быть людям постоянно при этих машинах нет необходимости. А мы, обычные токари, всю смену напряженно следим за работой резца, держимся за махоиички управления, меняем инструмент, заготовки, регулируем режим работы. Наши токарно-винторезные станки недостаточно «умны», чтобы работать самостоятельно. «Эх, придать бы им «ума», чтобы можно было задать работу станку, а самому заняться в это время учебой или техническим творчеством!»— думалось иногда. Заменить наши станки автоматами? Заменить? В короткий срок это невозможно. Ведь в нашей промышленности сотни тысяч универсальных станков. Кроме того, автоматы сложны и дороги. Да и куда деть существующие станки? Ну, хорошо, не заменить, а переоборудовать наши «1А62» в автоматы? В такие, скажем, неполные автоматы, которые хоть некоторое время могли бы работать без токаря... Токарно-винторезный станок имеет, так сказать, в зародыше способность к самостоятельной работе. Посмотрите, как токарь обтачивает большую деталь: установит резец, включит самоход и покуривает себе около станка, а то и отойдет ненадолго, а станок работает. Любой универсальный станок тоже какие-то доли времени работает самостоятельно. И у нас возникла идея укрупнить эту долю времени. Как-то в дружеской беседе молодой инженер-технолог рассказал нам, токарям, о программном (цифровом) управлении станками. Обычные станки-автоматы, к примеру токарные автоматы, могут работать только на массовом производстве одинаковых деталей. Частая переналадка их для обработки разных деталей невозможна, просто невыгодна. Автоматы с цифровым управлением не требуют переналадки. Они практически всегда пребывают в состоянии готовности обрабатывать разные детали (как и наши универсальные станки) в зависимости от вложенной в них программы. Принцип цифрового управления известен сравнительно давно, но до сих пор не получил широкого распространения: конструкции таких автоматов пока еще слишком сложны и дороги, в том числе и конструкции переоборудования под программное управление существующих станков. Однако молодой инженер обнадежил нас, заразил своим энтузиазмом. 8 Можно преодолеть трудности на пути превращения наших станков в автоматы* КАК МЫ ВЗЯЛИСЬ ЗА ДЕЛО И вот в январе—феврале 196... Да, в январе 1965 года мы, трое токарей, организовали хозрасчетную бригаду и под руководством инженера начали переоборудование станков под цифровое управление, не нару- самого резания. Некоторые узлы изготовил экспериментальный цех завода. Монтаж всех устройств произвели сами в нерабочее время. Немало потребовалось труда, чтобы разработать устройства для подачи разнообразных заготовок в станок, механической уборки стружки и обрезков, замены резцов. Применили стружколомающие резцы. Съемные поворотные многорезцовые головки позволили автоматически через определенное число минут «ю! // шая нормального хода основной своей работы. Директор завода разрешил авансировать средства на переоборудование станков. (Эти средства за полгода работы потом полностью окупились за счет достигнутой экономии.) Мы побывали на ВДНХ и подробно ознакомились с переоборудованным (по системе «СВП») под программное управление токарным станком. Убедились: к станку требуется добавить сравнительно немногое, чтобы превратить его в программно-управляемый. Первоначальные чертежи и некоторые готовые узлы получили с двух ленинградских заводов. Однако этого было недостаточно. Ведь система «СВП» — узлы программного управления, позволяющие автоматизировать обычный токарный станок, — не освобождает рабочего от «машинного ига». Многое пришлось дорабатывать и изменять самим. Помогло наше общественное конструкторское бюро — один из ведущих отрядов «комсомольского прожектора». Бесконтактные релейные элементы на полупроводниках, микропереключатели и пневмосигнализаторы позволили сделать программное устройство более компактным и надежным. Была введена система контроля размеров детали в процессе ее обработки, с автоматической подналадкой резца на заданный размер во время работы сменять резцы, предупреждая их выход из строя Ввели счстчпк заготовок, обеспечивающий повторение технологии обработки по заданной программе для всех одинаковых деталей в партия. На первом Лапе автоматизации добились того, что станки самостоятельно, по заданной программе работали часть смены (два-три часа). Затем доля времени самостоятельной работы станков была еще более укрупнена: теперь станки самостоятельно работают уже часть суток — всю ночную смену. А программы, инструменты и заготовки подготавливаем днем, во время дневной работы станков Программа дается станку в виде перфорированной карты, на которой особым кодом записаны числа, bi ра-жающие размеры передвижения рабочих органов станка. Карта стандартная, от счетной машины: берем бланки карт на нашей машинно-счетной станции. На деталь каждого наименования составляется своя карта-программа. Составление программы — дело сложное. Нужно до тонкостей вникнуть в технологию обработки, увязать се с возможностями станка и превратить в ряд цифр. Чтобы постигнуть всю сложность дела, пришлось пройти целый курс наук. Теперь мы запросто, без технологов составляем карты-программы. На ши станки работают практически круглосуточно, а люди находятся при Устройство программного управления станками для автоматизации цикла универсальных токарных станков. исполнительный ОГЛН |