Техника - молодёжи 1965-03, страница 9

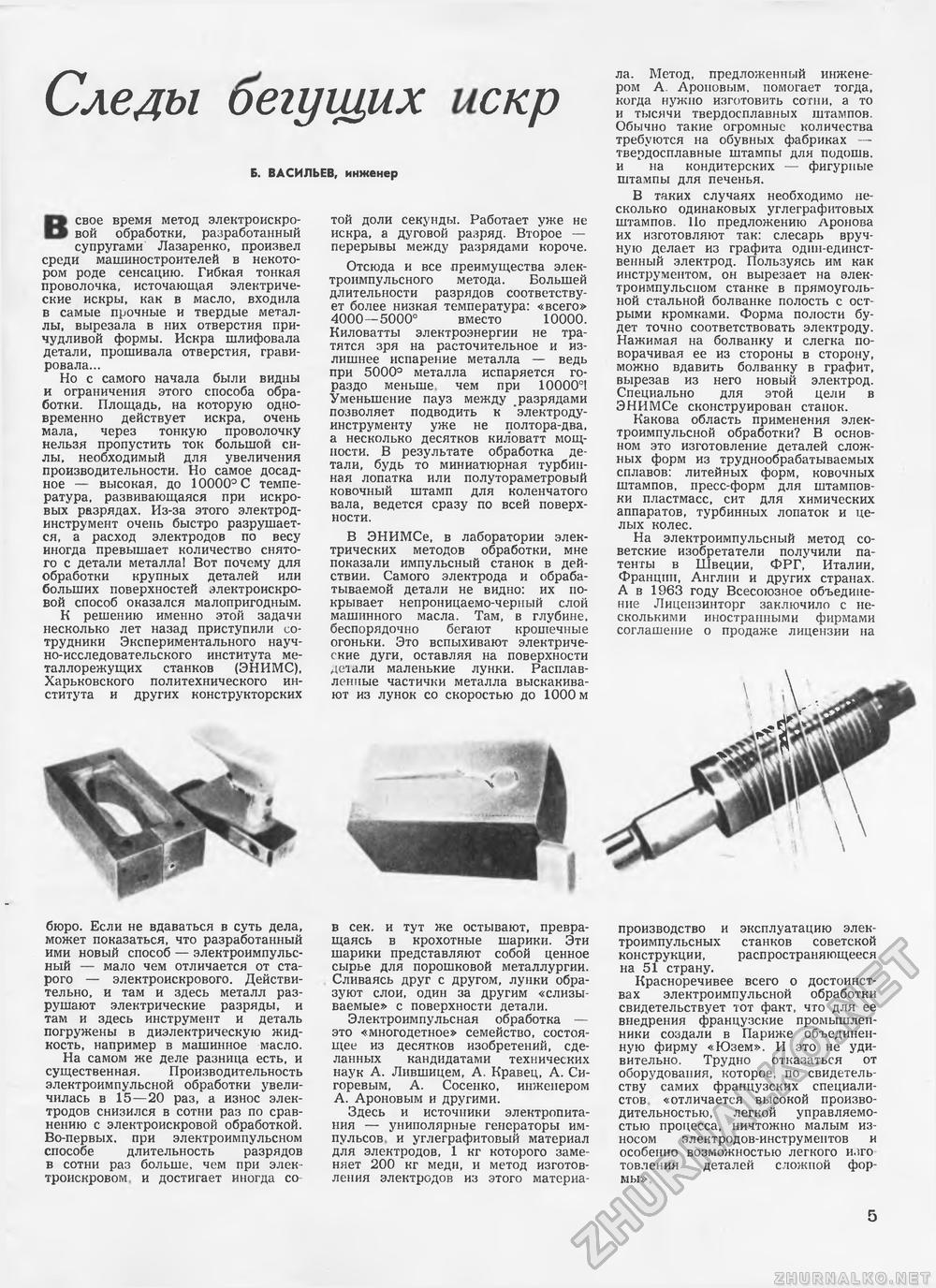

Следы бегущих искр Б. ВАСИЛЬЕВ, инженер В свое время метод электроискровой обработки, разработанный супругами Лазаренко, произвел среди машиностроителей в некотором роде сенсацию. Гибкая тонкая проволочка, источающая электрические искры, как в масло, входила в самые прочные и твердые металлы, вырезала в них отверстия причудливой формы. Искра шлифовала детали, прошивала отверстия, гравировала... Но с самого начала были видны и ограничения этого способа обработки. Площадь, на которую одновременно действует искра, очень мала, через тонкую проволочку нельзя пропустить ток большой силы, необходимый для увеличения производительности. Но самое досадное — высокая, до 10000° С температура, развивающаяся при искровых разрядах. Из-за этого электрод-инструмент очень быстро разрушается, а расход электродов по весу иногда превышает количество снятого с детали металла! Вот почему для обработки крупных деталей или больших поверхностей электроискровой способ оказался малопригодным. К решению именно этой задачи несколько лет назад приступили сотрудники Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС), Харьковского политехнического института и других конструкторских той доли секунды. Работает уже не искра, а дуговой разряд. Второе — перерывы между разрядами короче. Отсюда и все преимущества электроимпульсного метода. Большей длительности разрядов соответствует более низкая температура: «всего» 4000—5000° вместо 10000. Киловатты электроэнергии не тратятся зря на расточительное и излишнее испарение металла — ведь при 5000° металла испаряется гораздо меньше, чем при 10000°! Уменьшение пауз между разрядами позволяет подводить к "электроду-инструменту уже не полтора-два, а несколько десятков киловатт мощности. В результате обработка детали, будь то миниатюрная турбинная лопатка или полутораметровый ковочный штамп для коленчатого вала, ведется сразу по всей поверхности. В ЭНИМСе, в лаборатории электрических методов обработки, мне показали импульсный станок в действии. Самого электрода и обрабатываемой детали не видно: их покрывает непроницаемо-черный слой машинного масла. Там, в глубине, беспорядочно бегают крошечные огоньки. Это вспыхивают электрические дуги, оставляя на поверхности детали маленькие лунки. Расплавленные частички металла выскакивают из лунок со скоростью до 1000 м бюро. Если не вдаваться в суть дела, может показаться, что разработанный ими новый способ — электроимпульсный — мало чем отличается от старого — электроискрового. Действительно, и там и здесь металл разрушают электрические разряды, и там и здесь инструмент и деталь погружены в диэлектрическую жидкость, например в машинное масло. На самом же деле разница есть, и существенная. Производительность электроимпульсной обработки увеличилась в 15—20 раз, а износ электродов снизился в сотни раз по сравнению с электроискровой обработкой. Во-первых, при электроимпульсном способе длительность разрядов в сотни раз больше, чем при электроискровом и достигает иногда со в сек. и тут же остывают, превращаясь в крохотные шарики. Эти шарики представляют собой ценное сырье для порошковой металлургии. Сливаясь друг с другом, лунки образуют слои, один за другим «слизываемые» с поверхности детали. Электроимпульсная обработка — это «многодетное» семейство, состоящее из десятков изобретений, сделанных кандидатами технических наук А. Лившицем, А. Кравец, А. Си-горевым, А. Сосенко, инженером А. Ароновым и другими. Здесь и источники электропитания — униполярные генераторы импульсов и углеграфитовый материал для электродов, 1 кг которого заменяет 200 кг меди, и метод изготовления электродов из этого материа ла. Метод, предложенный инженером А Ароновым, помогает тогда, когда нужно изготовить согни, а то и тысячи твердосплавных штампов. Обычно такие огромные количества требуются на обувных фабриках — твердосплавные штампы для подошв, и на кондитерских — фигурные штампы для печенья. В таких случаях необходимо несколько одинаковых углеграфитовых штампов. Но предложению Аронова их изготовляют так: слесарь вручную делает из графита один-единственный электрод. Пользуясь им как инструментом, он вырезает на электроимпульсном станке в прямоугольной стальной болванке полость с острыми кромками. Форма полости будет точно соответствовать электроду. Нажимая на болванку и слегка поворачивая ее из стороны в сторону, можно вдавить болванку в графит, вырезав из него новый электрод. Специально для этой цели в ЭНИМСе сконструирован станок. Какова область применения электроимпульсной обработки? В основном это изготовление деталей сложных форм из труднообрабатываемых сплавов: литейных форм, ковочных штампов, пресс-форм для штамповки пластмасс, сит для химических аппаратов, турбинных лопаток и целых колес. На электроимпульсный метод советские изобретатели получили патенты в Швеции, ФРГ, Италии, Франции, Англии и других странах. А в 1963 году Всесоюзное объединение Лицензинторг заключило с несколькими иностранными фирмами соглашение о продаже лицензии на производство и эксплуатацию электроимпульсных станков советской конструкции, распространяющееся на 51 страну. Красноречивее всего о достоинствах электроимпульсной обработки свидетельствует тот факт, что для ее внедрения французские промышленники создали в Париже объединенную фирму «Юзем». И это не удивительно. Трудно отказаться от оборудования, которое, по свидетельству самих французских специалистов «отличается высокой производительностью, легкой управляемостью процесса, ничтожно малым износом электродов-инструментов и особенно возможностью легкого изго товления деталей сложной формы» 5 |