Техника - молодёжи 1966-12, страница 19

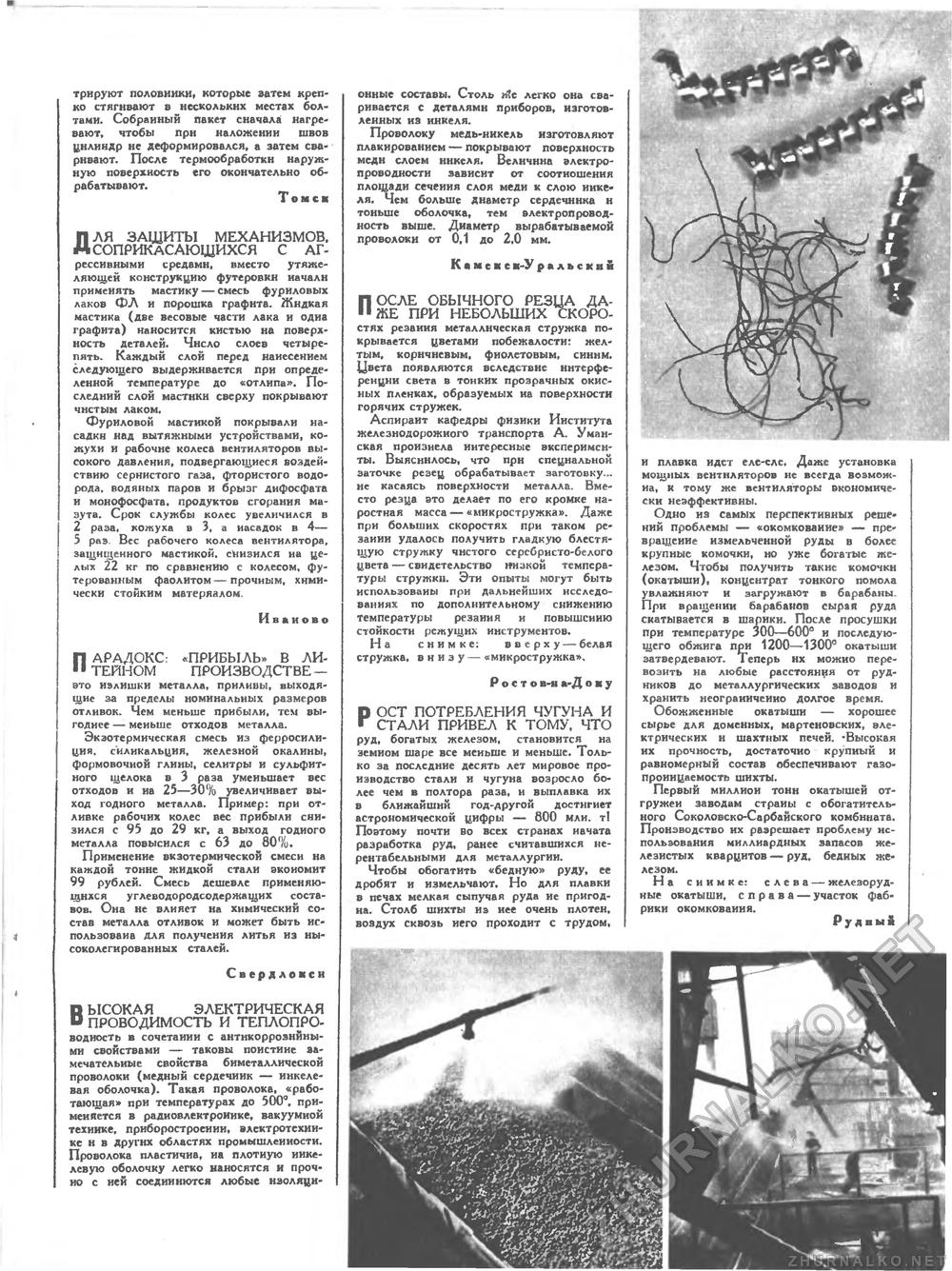

трируют половники, которые затем крепко стягнвают в нескольких местах болтами. Собранный пакет сначала нагревают, чтобы прн наложении швов цилиндр не деформировался, а затем сваривают. После термообработки наружную поверхность его окончательно обрабатывают. Томск ДЛЯ ЗАЩИТЫ МЕХАНИЗМОВ. СОПРИКАСАЮЩИХСЯ С Агрессивными средами, вместо утяжеляющей конструкцию футеровки начали применять мастику — смесь фуриловых лаков ФЛ и порошка графита. Жидкая мастика (две весовые части лака и одна графита) наносится кистью на поверхность деталей. Число слоев четыре-пять. Каждый слой перед нанесением следующего выдерживается при определенной температуре до «отлипа». Последний слой мастики сверху покрывают чистым лаком. Фуриловой мастикой покрывали насадки над вытяжными устройствами, кожухи и рабочие колеса вентиляторов высокого давления, подвергающиеся воздействию сернистого газа, фтористого водорода, водяных паров и брызг дифосфата и монофосфата, продуктов сгорания мазута. Срок службы колес увеличился в 2 раза, кожуха в 3, а насадок в 4— 5 раз Вес рабочего колеса вентилятора, защищенного мастикой, снизился иа целых 22 кг по сравнению с колесом, футерованным фаолитом — прочным, химически стойким материалом. Иваново ПАРАДОКС- «ПРИБЫЛЬ» В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ — это излишки металла, приливы, выходящие за пределы номинальных размеров отливок. Чем меньше прибыли, тем выгоднее — меньше отходов металла. Экзотермическая смесь из ферросилиция. силикальция, железной окалины, формовочной глины, селитры и сульфитного щелока в 3 раза уменьшает вес отходов и иа 25—30% увеличивает выход годного металла. Пример: при отливке рабочих колес вес прибыли снизился с 95 до 29 кг, а выход годного металла повысился с 63 до 80%. Применение вкзотермической смеси на каждой тонне жидкой стали зкоиомит 99 рублей. Смесь дешевле применяющихся углеводородсодержащих составов. Она не влияет на химический состав металла отливок и может быть использована для получения литья из высоколегированных сталей. Свердлоксн ВЫСОКАЯ ЭЛЕКТРИЧЕСКАЯ ПРОВОДИМОСТЬ И ТЕПЛОПРО-водиость в сочетании с антикоррозийными свойствами — таковы поистине замечательные свойства биметаллической проволоки (медный сердечник — никелевая оболочка). Такая проволока, «работающая» при температурах до 500°, применяется в радновлектроиике, вакуумной технике, приборостроении, влектротсхии-ке н в других областях промышленности. Проволока пластична, иа плотную никелевую оболочку легко наносятся и прочно с ней соединяются любые изоляци онные составы. Столь зйе легко она сваривается с деталями приборов, изготовленных нз никеля. Проволоку медь-никель изготовляют плакированием — покрывают поверхность медн слоем никеля. Величина электропроводности зависит от соотношения площади сечеиия слоя меди к слою инке-ля. Чем больше диаметр сердечника н тоньше оболочка, тем электропроводность выше. Диаметр вырабатываемой проволоки от 0,1 до 2,0 мм. К • м е ж е и-У ральскнн ПОСЛЕ ОБЫЧНОГО РЕЗЦА ДАЖЕ ПРИ НЕБОЛЬШИХ СКОРО- стях резания металлическая стружка покрывается цветами побежалости: желтым, коричневым, фиолетовым, синим. Цвета появляются вследствие интерференции света в тонких прозрачных окис-ных пленках, образуемых на поверхности горячих стружек. Аспирант кафедры физики Института железнодорожного транспорта А. Уман-ская произиела интересные эксперименты. Выяснилось, что прн специальной заточке резец обрабатывает заготовку... не касаясь поверхности металла. Вместо резца это делает по его кромке на-ростная масса — «микростружка». Даже при больших скоростях при таком резании удалось получить гладкую блестящую стружку чистого серсбристо-белого цвета — свидетельство низкой температуры стружки. Эти опыты могут быть использованы при дальнейших исследованиях по дополнительному снижению температуры резания и повышению стойкости режущих инструментов. На снимке: вверху — белая стружка, внизу — «микростружка», Р о с т о в-н »-Д оку РОСТ ПОТРЕБЛЕНИЯ ЧУГУНА И СТАЛИ ПРИВЕЛ К ТОМУ, ЧТО РУД, богатых железом, становится на земиом шаре все меньше и меньше. Только за последние десять лет мировое производство стали и чугуна возросло более чем в полтора раза, и выплавка их в ближайший год-другой достигнет астрономической цифры — 800 мли. т! Поэтому почти во всех странах начата разработка руд, ранее считавшихся нерентабельными для металлургии. Чтобы обогатить «бедную» руду, ее дробят и измельчают. Но для плавки в печах мелкая сыпучая руда не пригодна. Столб шихты из нее очень плотен, воздух сквозь него проходит с трудом, и плавка идет еле-еле. Даже установка мощных вентиляторов не всегда возможна, к тому же вентиляторы вкономнче-скн неэффективны. Одно из самых перспективных решений проблемы — «окомковаиие» — превращение измельченной руды в более крупные комочки, но уже богатые железом. Чтобы получить такие комочкн (окатыши), концентрат тонкого помола увлажняют и загружают в барабаны Прн вращении барабанов сырая руда скатывается в шарики. После просушки при температуре 300—600° и последующего обжига при 1200—1300° окатыши затвердевают. Теперь нх можно перевозить на любые расстояния от рудников до металлургических заводов и хранить неограниченно долгое время. Обожженные окатыши — хорошее сырье для доменных, мартеновских, электрических и шахтных печей. -Высокая их прочность, достаточно крупный н равномерный состав обеспечивают газопроницаемость шихты. Первый миллион тонн окатышей отгружен заводам страны с обогатительного Соколовско-Сарбайского комбината. Производство нх разрешает проблему использования миллиардных запасов железистых кварцитов — руд, бедных железом. На сиимке: елева — железорудные окатыши, справа — участок фабрики окомковаиия. Рудный |