Техника - молодёжи 1975-03, страница 18

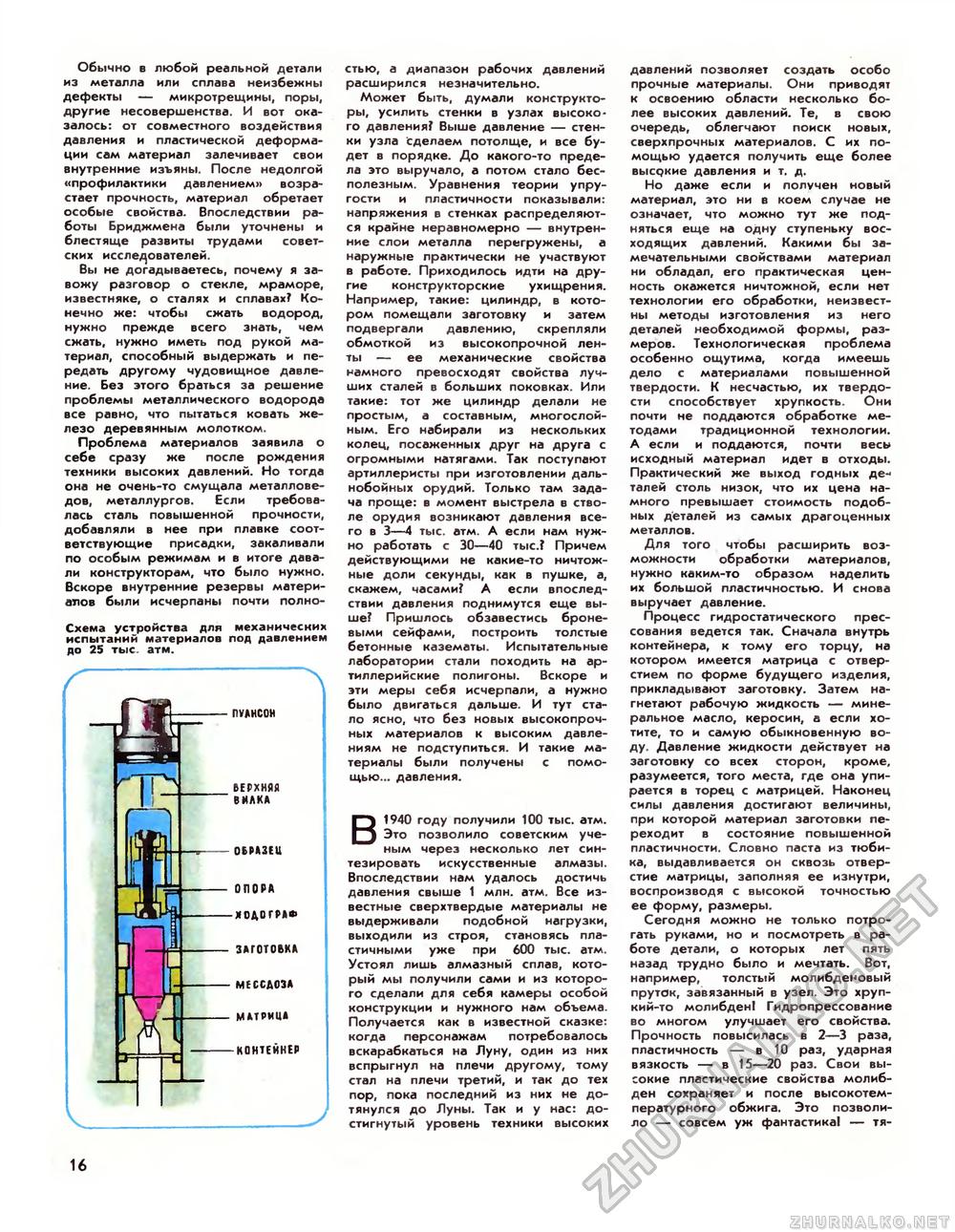

Обычно в любой реальной детали из металла или сплава неизбежны дефекты — микротрещины, поры, другие несовершенства. И вот оказалось: от совместного воздействия давления и пластической деформации сам материал залечивает свои внутренние изъяны После недолгой «профилактики давлением» возрастает прочность, материал обретает особые свойства. Впоследствии работы Бриджмена были уточнены и блестяще развиты трудами советских исследователей. Вы не догадываетесь, почему я завожу разговор о стекле, мраморе, известняке, о сталях и сплавах? Конечно же: чтобы сжать водород, нужно прежде всего знать, чем сжать, нужно иметь под рукой материал, способный выдержать и передать другому чудовищное давление Без этого браться за решение проблемы металлического водорода все равно, что пытаться ковать железо деревянным молотком. Проблема материалов заявила о себе сразу же после рождения техники высоких давлений. Но тогда она не очень-то смущала металловедов, металлургов. Если требовалась сталь повышенной прочности, добавляли в нее при плавке соответствующие присадки, закаливали по особым режимам и в итоге давали конструкторам, что было нужно. Вскоре внутренние резервы материалов были исчерпаны почти полно- Схема устройства для механических испытаний материалов под давлением до 25 тыс. атм. стью, а диапазон рабочих давлений расширился незначительно. Может быть, думали конструкторы, усилить стенки в узлах высокого давления? Выше давление — стенки узла Сделаем потолще, и все будет в порядке. До какого-то предела это выручало, а потом стало бесполезным Уравнения теории упругости и пластичности показывали напряжения в стенках распределяются крайне неравномерно — внутренние слои металла перегружены, а наружные практически не участвуют в работе. Приходилось идти на другие конструкторские ухищрения. Например, такие: цилиндр, в котором помещали заготовку и затем подвергали давлению, скрепляли обмоткой из высокопрочной ленты — ее механические свойства намного превосходят свойства лучших сталей в больших поковках Или такие: тот же цилиндр делали не простым, а составным, многослойным. Его набирали из нескольких колец, посаженных друг на друга с огромными натягами. Так поступают артиллеристы при изготовлении дальнобойных орудий. Только там задача проще: в момент выстрела в стволе орудия возникают давления всего в 3—4 тыс. атм. А если нам нужно работать с 30—40 тыс.? Причем действующими не какие-то ничтожные доли секунды, как в пушке, а, скажем, часами? А если впоследствии давления поднимутся еще выше? Пришлось обзавестись броневыми сейфами, построить толстые бетонные казематы. Испытательные лаборатории стали походить на артиллерийские полигоны. Вскоре и эти меры себя исчерпали, а нужно было двигаться дальше. И тут стало ясно, что без новых высокопрочных материалов к высоким давлениям не подступиться. И такие материалы были получены с помощью... давления. В 1940 году получили 100 тыс. атм. Это позволило советским ученым через несколько лет синтезировать искусственные алмазы. Впоследствии нам удалось достичь давления свыше 1 млн. атм. Все известные сверхтвердые материалы не выдерживали подобной нагрузки, выходили из строя, становясь пластичными уже при 600 тыс. атм. Устоял лишь алмазный сплав, который мы получили сами и из которого сделали для себя камеры особой конструкции и нужного нам объема. Получается как в известной сказке: когда персонажам потребовалось вскарабкаться на Луну, один из них вспрыгнул на плечи другому, тому стал на плечи третий, и так до тех пор, пока последний из них не дотянулся до Луны. Так и у нас: достигнутый уровень техники высоких давлений позволяет создать особо прочные материалы. Они приводят к освоению области несколько более высоких давлений. Те, в свою очередь, облегчают поиск новых, сверхпрочных материалов. С их помощью удается получить еще более высркие давления и т. д. Но даже если и получен новый материал, это ни в коем случае не означает, что можно тут же подняться еще на одну ступеньку восходящих давлений. Какими бы замечательными свойствами материал ни обладал, его практическая ценность окажется ничтожной, если нет технологии его обработки, неизвестны методы изготовления из него деталей необходимой формы, размеров. Технологическая проблема особенно ощутима, когда имеешь дело с материалами повышенной твердости. К несчастью, их твердости способствует хрупкость. Они почти не поддаются обработке методами традиционной технологии. А если и поддаются, почти весы исходный материал идет в отходы. Практический же выход годных де-< талей столь низок, что их цена намного превышает стоимость подобных деталей из самых драгоценных металлов. Для того чтобы расширить возможности обработки материалов, нужно каким-то образом наделить их большой пластичностью. И снова выручает давление. Процесс гидростатического прессования ведется так. Сначала внутрь контейнера, к тому его торцу, на котором имеется матрица с отверстием по форме будущего изделия, прикладывают заготовку. Затем нагнетают рабочую жидкость — минеральное масло, керосин, а если хотите, то и самую обыкновенную воду. Давление жидкости действует на заготовку со всех сторон, кроме, разумеется, того места, где она упирается в торец с матрицей. Наконец силы давления достигают величины, при которой материал заготовки переходит в состояние повышенной пластичности. Словно паста из тюбика, выдавливается он сквозь отверстие матрицы, заполняя ее изнутри, воспроизводя с высокой точностью ее форму, размеры. Сегодня можно не только потрогать руками, но и посмотреть в работе детали, о которых лет пять назад трудно было и мечтать. Вот, например, толстый молибденовый пруток, завязанный в узел. Это хруп-кий-то молибден! Гидропрессование во многом улучшает его свойства. Прочность повысилась в 2—3 раза, пластичность — в 10 раз, ударная вязкость — в 15—20 раз. Свои высокие пластические свойства молибден сохраняет и после высокотемпературного обжига. Это позволило — совсем уж фантастика! — тя- 16 |