Техника - молодёжи 1977-03, страница 16

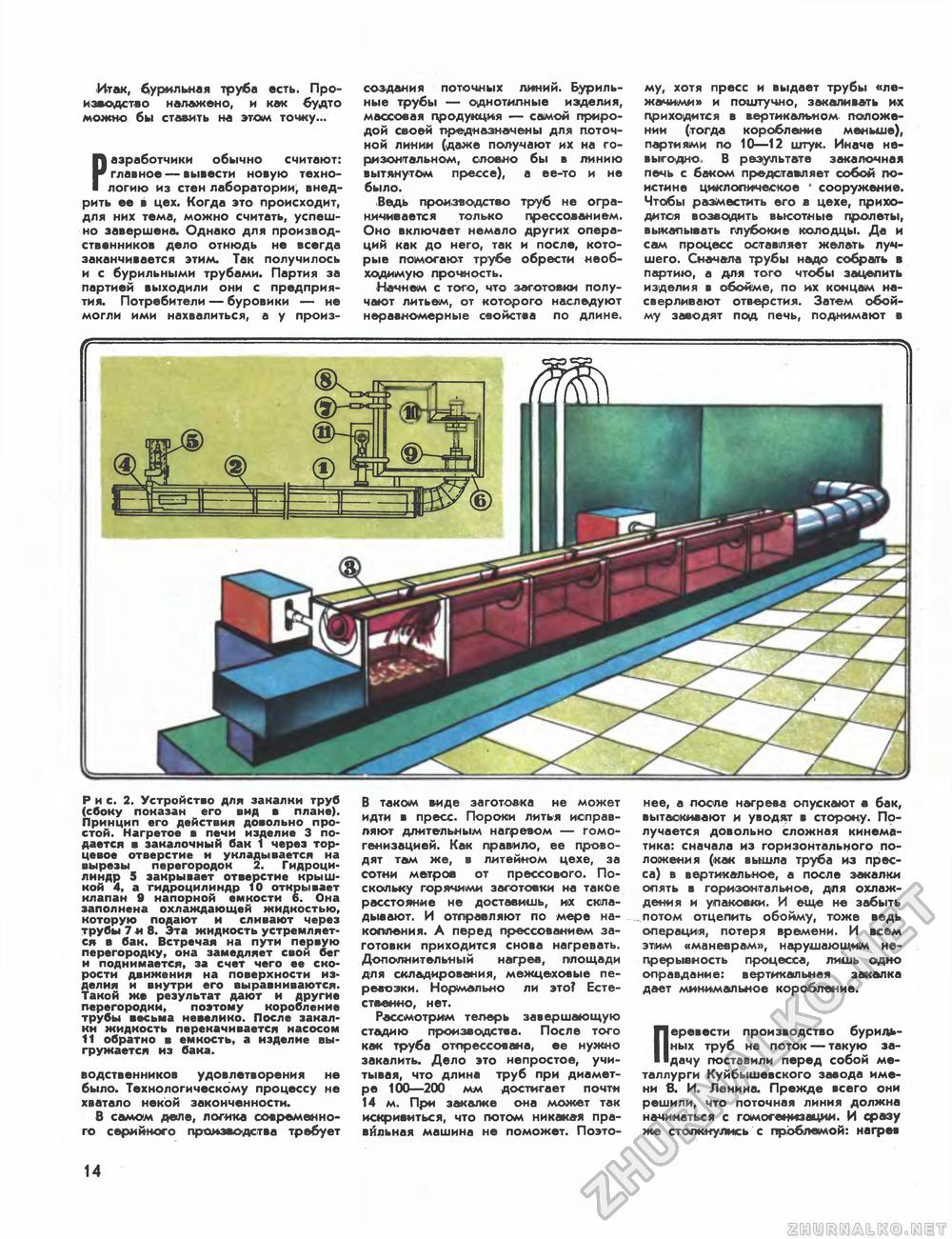

Итак, бурильная труба есть. Производство налажено, и как будто можно бы ставить на этом точку... Разработчики обычно считают: главное — вывести новую технологию из стен лаборатории, внедрить ее в цех. Когда это происходит, для них тема, можно считать, успешно завершена. Однако для производственников дело отнюдь не всегда заканчивается этим. Так получилось и с бурильными трубами. Партия за партией выходили они с предприятия. Потребители — буровики — не могли ими нахвалиться, а у произ- создания поточных линий. Бурильные трубы — однотипные изделия, массовая продукция — самой природой своей предназначены для поточной линии (даже получают их на горизонтальном, словно бы в линию вытянутом прессе), а ее-то и не было. Ведь производство труб не ограничивается только прессованием. Оно включает немало других операций как до него, так и после, которые помогают трубе обрести необходимую прочность. Начнем с того, что заготовки получают литьем, от которого наследуют неравномерные свойства по длине. му, хотя пресс и выдает трубы «лежачими)» и поштучно, закаливать их приходится в вертикальном, положении (тогда коробление меньше), партиями по 10—12 штук. Иначе невыгодно. В результате закалочная печь с баком представляет собой поистине циклопическое сооружение. Чтобы разместить его в цехе, приходится возводить высотные пролеты, выкапывать глубокие колодцы. Да и сам процесс оставляет желать лучшего. Сначала трубы надо собрать в партию, а для того чтобы зацепить изделия в обойме, по их концам насверливают отверстия. Затем обойму заводят под печь, поднимают в Рис. 2. Устройство для закалки труб (сбоку показан его вид в плане). Принцип его действия довольно простой. Нагретое в печи изделие 3 подается в закалочный бак 1 через торцевое отверстие и укладывается на вырезы перегородок 2. Гидроцилиндр 5 закрывает отверстие крышкой 4, а гидроцилиндр 10 открывает клапан 9 напорной емкости 6. Она заполнена охлаждающей жидкостью, которую подают и сливают через трубы 7 и 8. Эта жидкость устремляется в бак. Встречая на пути первую перегородку, она замедляет свои бег и поднимается, за счет чего ее скорости движения на поверхности изделия и внутри его выравниваются. Такой же результат дают и другие перегородки, поэтому коробление трубы весьма невелико. После закалки жидкость перекачивается насосом 11 обратно в емкость, а изделие выгружается из бака. водственников удовлетворения не было. Технологическому процессу не хватало некой законченности. В самом деле, логика современного серийного производства требует В таком виде заготовка не может идти в пресс. Пороки литья исправляют длительным нагревом — гомогенизацией. Как правило, ее проводят там же, в литейном цехе, за сотни метров от прессового. Поскольку горячими заготовки на такое расстояние не доставишь, их складывают. И отправляют по мере накопления. А перед прессованием заготовки приходится снова нагревать. Дополнительный нагрев, площади для складирования, межцеховые перевозки. Нормально ли это? Естественно, нет. Рассмотрим теперь завершающую стадию производства. После того как труба отпрессована, ее нужно закалить. Дело это непростое, учитывая, что длина труб при диаметре 100—200 мм достигает почти 14 м. При закалке она может так искривиться, что потом никакая правильная машина не поможет. Поэто- нее, а после нагрева опускают в бак, вытаскивают и уводят в сторону. По-лучается довольно сложная кинематика: сначала из горизонтального положения (как вышла труба из пресса) в вертикальное, а после закалки опять в горизонтальное, для охлаждения и упаковки. И еще не забыть _ потом отцепить обойму, тоже ведь операция, потеря времени. И всем этим «маневрам», нарушающим непрерывность процесса, лишь одно оправдание: вертикальная закалка дает минимальное коробление. Перевести производство бурильных труб на поток — такую задачу поставили перед собой металлурги Куйбышевского завода имени В. К Ленина. Прежде всего они решили, что поточная линия должна начинаться с гомогенизации. И сразу же столкнулись с проблемой: нагрев 14 |